Magazine en ligne pour la construction et le développement

Rapports de la Société

Nouvelles de l'industrie pour votre construction et votre développement dans les domaines spécialisés

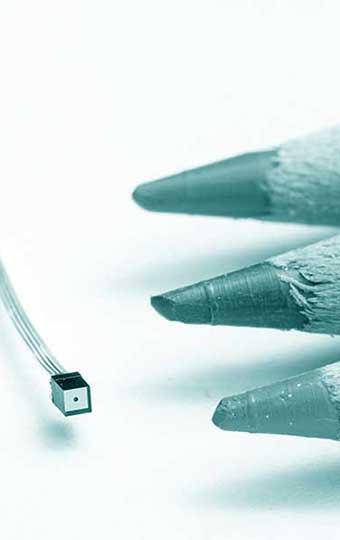

capteurs

Une nouvelle classe de capteurs simplifie considérablement les tâches de positionnement

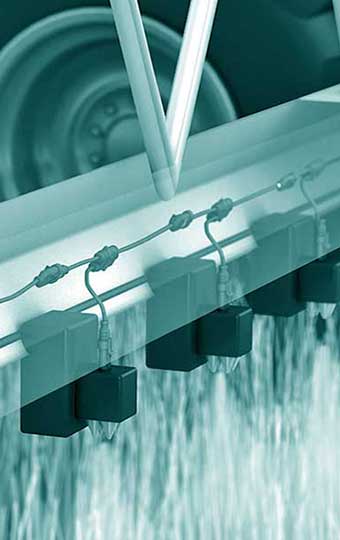

Câbles et fils

Câbles Chainflex sans PTFE ni PFAS

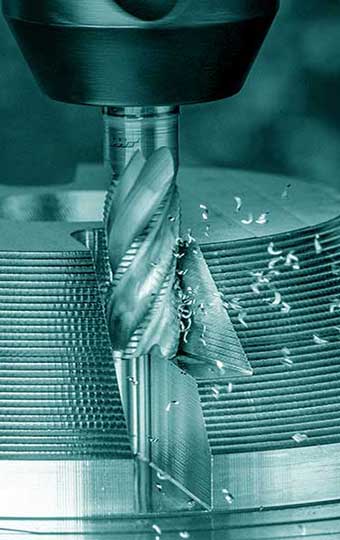

Transmission de puissance

Les nouvelles technologies de fabrication améliorent la production de couronnes dentées

IPC

Tablette ex-protégée avec des qualités de réalité augmentée

Nouvelles de l'industrie pour votre construction et développement des branches

Engins mobiles

Freins sur mesure pour chariots élévateurs autonomes

Engins mobiles

Roulements à rouleaux cylindriques pour boîtes de vitesses industrielles lourdes et engins de construction

automobile

Le module IO sécurise les stations-service à hydrogène de Resato

Technologie alimentaire

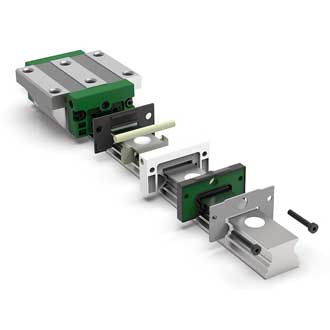

Guide linéaire optimisé pour la lubrification et l'étanchéité

Actualités du salon de l'industrie

fabrication de batteries | Faits et technologies

- Détails

- Visites: 6565

Batteries de véhicules efficaces pour le Mobilité électrique sont fabriqués selon des processus hautement automatisés. Comme le Utilisation des données rendre la production plus efficace Mitsubishi Electric. Pour le contrôle efficace des machines et des installations dans le la production de la batterie assurent également de nombreux capteurs de Pepperl + Fuchsqui travaillent avec différentes méthodes de mesure. Il existe de nombreuses façons différentes de les gérer Technologie de préhension par le vide ab J. Schmalz.

Contenu

- Future production de batteries pour voitures électriques en Allemagne et dans l’UE

- Technologies de production de batteries pour voitures électriques

- Pince magnétique pour la production de cellules rondes

- Tests risqués sur les batteries lithium-ion

- Utilitaire de données pour la production de batteries lithium-ionn – diffusion vidéo

- Préhenseurs spéciaux et effecteurs finaux pour la production de batteries

- Capteurs pour les étapes de processus pertinentes dans la production de batteries

- Production de batteries ioniques pour voitures électriques en Europe

- Foire aux Questions

Future production de batteries pour voitures électriques en Allemagne et dans l’UE

En Europe se pose dans les années à venir le plus grand marché de batteries au monde. L'Allemagne deviendra l'un des principaux producteurs de batteries. De la capacité de batterie de 900 GWh requise pour les voitures électriques d'ici 2030, les capacités de stockage en Europe passeront à 1300 GHh selon l'Université RWTH d'Aix-la-Chapelle. L'Allemagne en couvrira plus de 478 GWh d'ici la fin de la décennie. Sur ce total, 200 GWh proviendront de Tesla à Grünheide, 100 GWh de CATL à Erfurt et 24 GWh chacun de VW et Northvolt de Salzgitter et ACC à Kaiserslautern. Cette capacité est suffisante pour environ 26 millions de voitures à batterie avec un contenu énergétique de 50 kWh ou 13 millions d'Audi A6 E-Trons avec 100 kWh.

Convertisseur de fréquence : décentralisé, en réseau avec application et bien plus encore.

Convertisseur de fréquence : décentralisé, en réseau avec application et bien plus encore.

Depuis 2009, le gouvernement fédéral finance le Mobilité électrique et pilote également le développement et la production de technologies de batteries. Les entreprises et la politique s’efforcent de développer le savoir-faire nécessaire à la production de batteries. Dr. Michael Meister, secrétaire d'État parlementaire auprès du ministre fédéral de l'Éducation et de la Recherche, a confirmé lors du Battery Forum Germany 2021 qu'une production économique de cellules de batterie est possible en Allemagne.

Les constructeurs automobiles rapportent des collaborations, les laboratoires de recherche et les opérations d'essais pour la production en série le confirment. E-mobilité Les batteries sont également importantes pour la vie quotidienne. Mais une utilisation stationnaire est également pertinente, par exemple pour tamponner l'énergie produite à partir de sources renouvelables.

Mitsubishi Electric et Novali partenaires dans une production à grande échelle

18.07.2022 | Mitsubishi Électrique Europe et la start-up belge Novali ont uni leurs forces pour faire progresser la production à grande échelle de cellules de batterie en Europe. "Ce partenariat stratégique vise à réduire la dépendance de l'Europe à l'égard des sources externes de batteries et à renforcer les capacités de fabrication au sein du bloc commercial de l'UE", déclare Roald De Meyer, co-fondateur de Novali.

18.07.2022 | Mitsubishi Électrique Europe et la start-up belge Novali ont uni leurs forces pour faire progresser la production à grande échelle de cellules de batterie en Europe. "Ce partenariat stratégique vise à réduire la dépendance de l'Europe à l'égard des sources externes de batteries et à renforcer les capacités de fabrication au sein du bloc commercial de l'UE", déclare Roald De Meyer, co-fondateur de Novali.

Grâce à l'expertise de Mitsubishi Electric en matière de solutions d'automatisation et à la dynamique agile de Novali, la production à grande échelle de cellules de batterie de nouvelle génération sera réalisée. Le projet soutient non seulement l’initiative européenne d’électrification, mais contribue également à une fabrication durable dans le but de : CO2-neutree production de batteries à réaliser. Cette coopération créera un solide réseau de constructeurs de machines locaux qui renforceront la chaîne d'approvisionnement et garantiront la disponibilité de batteries en grandes quantités.

Novali a été fondée par plusieurs Giga-usines pour financer et approvisionner toute l’Europe. La production devrait démarrer en 2025. Pour respecter ce délai, Novali a conclu un partenariat technologique avec Mitsubishi Electric Europe.

« Mitsubishi Electric possède des décennies d'expérience dans la fourniture de technologies d'automatisation à tous les fabricants de cellules et d'équipements établis en Asie. L'objectif de cette alliance est d'utiliser ce savoir-faire pour construire un écosystème local de fabricants européens », a déclaré Roald De Meyer.

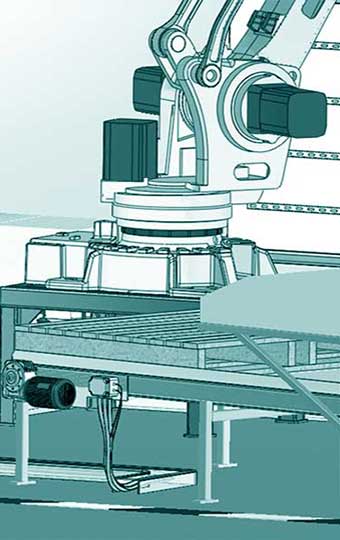

Siemens ouvre une usine de modules de batterie robotisés en Norvège

29.01.2019/XNUMX/XNUMX | Siemens a inauguré aujourd'hui l'une des usines de modules de batterie les plus avancées et robotisées au monde avec la Première ministre norvégienne Erna Solberg à Trondheim/Norvège. À l'avenir, ici sera quotidien 55 modules de batterie par quart de travail assemblés pour le marché maritime et offshore. "Nous prévoyons que ce marché connaîtra une croissance significative à l'avenir. C'est pourquoi nous avons investi massivement dans le développement de solutions de batteries sûres et fiables", déclare Björn Einar Brath, responsable des solutions offshore chez Siemens.

Conseil de lecture : Technique de mesure pour la production d'hydrogène

Conseil de lecture : Technique de mesure pour la production d'hydrogène

L'usine comprend une ligne de production robotisée et numérisée avec huit stations robotisées dont une Capacité jusqu'à 300 MWh par an. Du déballage des pièces de production entrantes à la vérification du module de batterie fini, l'assemblage est entièrement automatisé. Une batterie se compose de neuf modules de batterie, chaque module étant composé de 28 cellules de batterie.

Technologies pour la production de batteries

De puissantes batteries de véhicules pour l'électromobilité sont fabriquées dans des processus hautement automatisés. Les fabricants ont besoin de beaucoup pour cela Automation, que nous vous présentons ci-dessous :

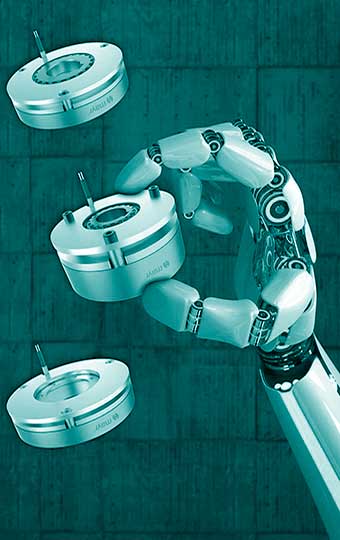

Pince magnétique pour la production de cellules rondes

11.12.2023/XNUMX/XNUMX | La saisie de cellules rondes dans la production de véhicules électriques est très exigeant. En effet, les cellules rondes doivent être étroitement rapprochées pendant le processus de fabrication. La conception spécialement développée du HM1046 de Chambre, Combinées à une force de maintien de 50 N, les cellules rondes tiennent fermement même en cas d'accélérations élevées et de situations d'arrêt d'urgence.

11.12.2023/XNUMX/XNUMX | La saisie de cellules rondes dans la production de véhicules électriques est très exigeant. En effet, les cellules rondes doivent être étroitement rapprochées pendant le processus de fabrication. La conception spécialement développée du HM1046 de Chambre, Combinées à une force de maintien de 50 N, les cellules rondes tiennent fermement même en cas d'accélérations élevées et de situations d'arrêt d'urgence.

Tests risqués sur les batteries lithium-ion

08.11.2023 novembre XNUMX | La phase de test bêta d'une nouvelle chambre de test est actuellement en cours Weiss Technik: Le « Extreme Event » est le premier à disposer d’une protection tertiaire contre les explosions, qui limite les effets des incendies explosifs lors des tests destructifs sur les batteries lithium-ion à un niveau sûr.

Les batteries Li-ion très puissantes des véhicules électriques peuvent prendre feu et exploser. À Tests de résistance, les tests dits destructifs, les développeurs provoquent délibérément de telles situations extrêmes afin d'acquérir des connaissances sur la fonctionnalité et la sécurité des dispositifs de stockage d'énergie. Cela nécessite un environnement de test approprié.

Chambre d'essai Atex spéciale pour batteries de voitures électriques

Weiss Technik a équipé une nouvelle armoire de test d'une protection tertiaire contre les explosions pour les tests de surcharge électrique, mécanique ou thermique sur les batteries lithium-ion. La protection du Événement extrême va de la construction antidéflagrante au mécanisme de décompression. L'armoire convient également au test de composants électroniques dans la plage haute tension ou hydrogènecomposants.

La protection contre les explosions est réglementée par le Atex-Norme 2014/34/UE. La norme 99/92/CE s'applique aux exploitants de réseaux. Cela inclut la division des zones dangereuses au sein de l'installation en zones - mesurées par la probabilité d'entrée d'une atmosphère explosive : faible (zone 2), occasionnelle (zone 1) ou élevée (zone 0).

Les classes de risque d'endommagement des batteries émises par le Conseil européen pour la recherche et le développement automobile (Eucar) vont de 0 à 7 et comprennent, par exemple : B. une perte de fonction réversible au niveau 1, un incendie ou une flamme au niveau 5 et enfin l'explosion au plus haut Niveau de danger 7. La nouvelle salle d'essais avec protection tertiaire contre les explosions est conçue pour les essais avec des événements accrus des niveaux de danger 5 à 7.

Für essais thermiques L'Extreme Event peut être étendu pour inclure un appareil de climatisation et est facile à contrôler à l'aide du logiciel S!MPATI de Weiss Technik.

Utilitaire de données pour la production de batteries lithium-ion

26.07.2023 juillet XNUMX | Le marché des solutions plus durables en matière d'électromobilité continue de croître. La demande de batteries Li-ion (LIB) augmente rapidement. La règle ici est la suivante : celui qui se lève tôt attrape le ver, ou plutôt la cargaison. Qui rapidement quantités qualitativement grandes La capacité de produire des batteries de haute qualité, recyclables, durables et rentables est au premier plan.

26.07.2023 juillet XNUMX | Le marché des solutions plus durables en matière d'électromobilité continue de croître. La demande de batteries Li-ion (LIB) augmente rapidement. La règle ici est la suivante : celui qui se lève tôt attrape le ver, ou plutôt la cargaison. Qui rapidement quantités qualitativement grandes La capacité de produire des batteries de haute qualité, recyclables, durables et rentables est au premier plan.

Expliqué dans la vidéocast « Batteries lithium-ion ». Klaus Peterson, Directeur - Industries automobile et batteries au lithium, Factory Automation EMEA Mitsubishi Electric Europe BV, comment les technologies numériques peuvent aider l'industrie LIB à générer un avantage concurrentiel grâce aux données.

Nous vivons une époque passionnante pour les fabricants de cellules LIB, car ce sont les produits du présent et du futur. Par conséquent, la production de cellules de batterie nécessite une optimisation et une expansion des chaînes d’approvisionnement.

La mobilité électrique est l'un des grands sujets de l'industrie des batteries car pour eux Décarburation le secteur des transports a besoin d’innovations et de solutions durables. Pour fournir des cellules LIB avec une capacité, une tension et une durabilité optimales pour les besoins individuels tout en minimisant les déchets, la consommation d'énergie et l'utilisation des ressources, les entreprises doivent comprendre les besoins de leurs clients.

Contrôle des données pour un contrôle optimisé des processus

Le mot magique est: Contrôle des données. Les données peuvent être utilisées pour rendre le contrôle des processus efficace et évolutif. Grâce à sa vaste expérience en tant que spécialiste de la qualité dans l'industrie automobile, Klaus Petersen sait exactement comment la connaissance des processus peut contribuer à améliorer les produits finis et l'efficacité de la production. Pour tirer le meilleur parti de ces avantages, les fabricants de cellules LIB doivent surveiller en permanence leur production. C'est la seule façon de tirer des conclusions sur la qualité et la quantité. Par exemple, les inefficacités pourraient être identifiées et éliminées et les coûts de production pourraient être réduits. Le résultat serait des cellules LIB compétitives.

Partagez vos connaissances technologiques sur les batteries de voitures électriques

Cet aperçu ciblé des processus et des produits met en évidence la nécessité d’automatisation. Avec Automation Les paramètres peuvent être ajustés en temps réel et la productivité des batteries de qualité peut être améliorée. De plus, des lignes de production entièrement intégrées peuvent être mises en place et peuvent également se connecter à des entreprises partenaires pour l'échange de données. Des connaissances précieuses pourraient être partagées, soutenir la traçabilité et créer des chaînes d'approvisionnement axées sur la qualité avec une empreinte écologique limitée.

Vidéocast avec Klaus Petersen

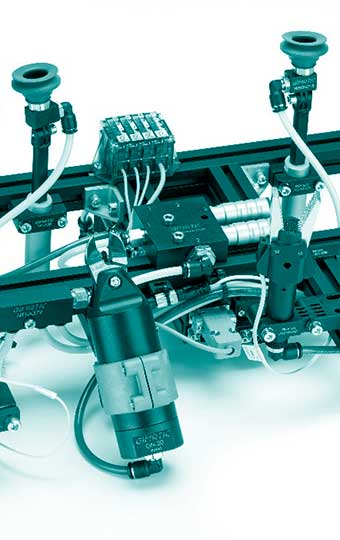

Préhenseurs spéciaux et effecteurs finaux pour la production de batteries

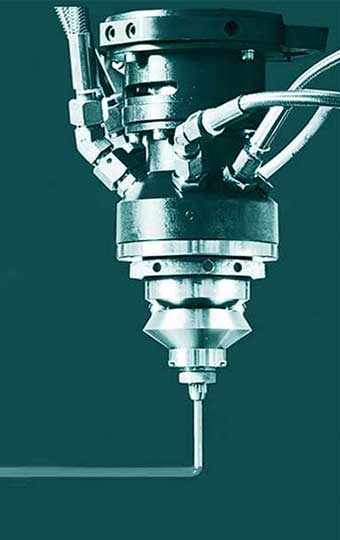

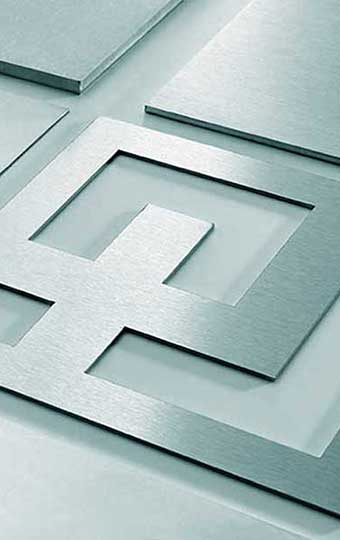

16.06.2022 juin XNUMX | Les feuilles de cuivre et d'aluminium doivent résister à de fortes contraintes lors de la production de batteries avant de remplir leur rôle de anode et cathode peut détecter dans une batterie. La manipulation entre les différentes étapes de production doit être d’autant plus douce, mais comment y parvenir ? Le plus grand soin et la plus grande précision doivent être conciliés avec une production compétitive de cellules de batterie. J. Schmalz propose des pinces et des effecteurs terminaux spéciaux comme petites aides pour le transport en douceur des cathodes, anodes, séparateurs et cellules de poche sensibles.

De la poudre au sachet dans la production de batteries

Deux feuilles métalliques et deux pâtes forment le Base d'une batterie de traction. Pour l'anode, une masse de graphite est étalée sur une feuille de cuivre. La cathode est constituée d'une feuille d'aluminium sur laquelle est appliqué un mélange d'oxydes métalliques de cobalt, de nickel, de manganèse et de lithium. Une fois que les feuilles enduites des deux côtés ont été séchées, calandrées et découpées, elles sont prêtes à être empilées.

Deux feuilles métalliques et deux pâtes forment le Base d'une batterie de traction. Pour l'anode, une masse de graphite est étalée sur une feuille de cuivre. La cathode est constituée d'une feuille d'aluminium sur laquelle est appliqué un mélange d'oxydes métalliques de cobalt, de nickel, de manganèse et de lithium. Une fois que les feuilles enduites des deux côtés ont été séchées, calandrées et découpées, elles sont prêtes à être empilées.

"Nous recommandons pour cela les pinces spéciales STGG, car elles peuvent manipuler les feuilles sensibles de manière très dynamique", explique docteur Mike Fiedler, Responsable des divisions Vacuum Automation et Vacuum Handling. Le STGG saisit alternativement l'anode, le séparateur, la cathode et le séparateur pour les placer les uns sur les autres. L'accent est mis autant sur la vitesse que sur le positionnement précis. Le préhenseur ne doit pas laisser de traces et ne doit pas contaminer le revêtement sensible.

"Notre solution s'appelle Peek" dit le Dr. Violoneux. Une plaque d'aspiration avec de nombreux petits trous qui saisit toute la surface est fabriquée à partir de polyétheréthercétone chimiquement hautement résistant. La surface plane minimise la pression de surface, tandis que la fonction de soufflage active du STGG accélère le processus de prise et de placement.

Le débit volumétrique élevé évite les résidus de particules sur les électrodes. La génération pneumatique du vide sans pièces mobiles qualifie le préhenseur spécial pour les salles blanches et les salles sèches. Le STGG convient également à la séparation et au dépôt films séparateurs minces. Les séparateurs sont généralement constitués de non-tissés ou de plastiques flexibles à pores très fins. Ils séparent spatialement la cathode et l'anode l'une de l'autre et empêchent un court-circuit. Ils sont également perméables aux ions Li-positifs.

Ceux-ci circulent de l’anode à la cathode lors de la décharge et reviennent lors de la charge. "Le STGG fonctionne avec un débit volumique élevé et saisit donc également les matériaux poreux en toute sécurité", explique le Dr. Violoneux. La surface conforme ESD dissipe de manière fiable les charges électrostatiques et protège contre les charges indésirables. adhésion.

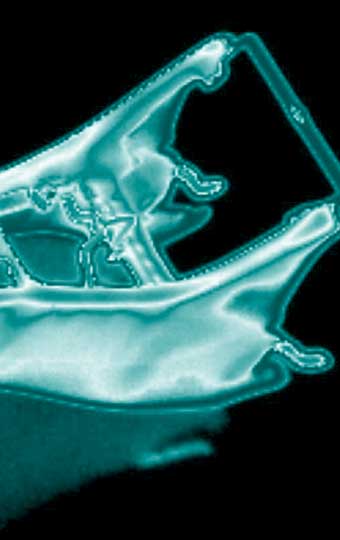

Cellule par cellule jusqu'à la batterie

Lorsque la pile de cellules est terminée, les pattes conductrices en saillie sont raccourcies et la pile est divisée en une seule film de poche emballé. Scellée tout autour, la cellule de poche est prête pour l'injection d'électrolyte. « Les cellules de la poche sont sensibles et ne doivent en aucun cas être déformées par la pince. Ils peuvent également varier en forme selon l'application », explique le Dr. Violoneux.

pince | pneumatique + électrique de divers fabricants

pince | pneumatique + électrique de divers fabricants

Le Pince légère SLG s'adapte à toute géométrie. Une fois que l'utilisateur l'a configuré en ligne, il est fabriqué de manière additive. Les ventouses structurées SFF ou SFB1 empêchent l'emboutissage profond de la feuille composite d'aluminium de la cellule de la poche lors de la préhension. Les deux combinent des surfaces d'appui en forme de nid d'abeilles sur la surface d'aspiration avec une lèvre d'étanchéité particulièrement plate et douce. Ils saisissent doucement avec une force d'aspiration élevée sans déformer la surface de la cellule de la poche.

Comment et où le vide est généré est important pour une manipulation hautement dynamique et sûre. « Nos générateurs de vide décentralisés Série SCPM répondre à toutes les exigences. Ils sont compacts et puissants à la fois », explique le Dr. Violoneux. De par leur taille, ils peuvent être montés à proximité de la ventouse, minimisant ainsi les pertes de puissance. La vanne de l'éjecteur à vide compact se ferme lorsqu'il n'y a pas de courant. La pince maintient ainsi la cellule de batterie en toute sécurité, même en cas de panne de courant. "Un autre avantage est que les utilisateurs peuvent intégrer des fonctions spéciales dans le système, telles que la génération de vide redondante ou la reconnaissance des pièces", ajoute le Dr. Violoneux.

Comment et où le vide est généré est important pour une manipulation hautement dynamique et sûre. « Nos générateurs de vide décentralisés Série SCPM répondre à toutes les exigences. Ils sont compacts et puissants à la fois », explique le Dr. Violoneux. De par leur taille, ils peuvent être montés à proximité de la ventouse, minimisant ainsi les pertes de puissance. La vanne de l'éjecteur à vide compact se ferme lorsqu'il n'y a pas de courant. La pince maintient ainsi la cellule de batterie en toute sécurité, même en cas de panne de courant. "Un autre avantage est que les utilisateurs peuvent intégrer des fonctions spéciales dans le système, telles que la génération de vide redondante ou la reconnaissance des pièces", ajoute le Dr. Violoneux.

Dans un module, les cellules sont connectées en série ou en parallèle. Plusieurs modules en font un bloc-batterie. Selon la catégorie de véhicule et le fabricant, il combine moins ou plus de cellules de poche.

Cellules rondes au lieu de cellules à poche plate

Le polyvalent cellules de poche sont plats et dégagent bien la chaleur. Ils utilisent de manière optimale le volume disponible dans un module de batterie. Cependant, leur coque est sensible et ne protège pas les anodes, cathodes et séparateurs des influences mécaniques. Ils peuvent également gonfler en raison des processus de vieillissement. Les cellules cylindriques à boîtier rigide sont donc souvent utilisées dans certains véhicules électriques et dans l'électronique grand public, les vélos électriques et les outils.

« Pour le traitement de cellules rondes dans l'assemblage des modules, nous devons proposer aux utilisateurs des préhenseurs qu'ils peuvent configurer librement. En fonction du diamètre des cellules individuelles, de leur disposition et du nombre à saisir », explique le Dr. Mike Fiedler. "Grâce à 3D Imprimer cela est facilement possible à partir d'une taille de lot d'un.

Recharge sans fil des véhicules électriques dans le monde entier avec des normes ouvertes

Recharge sans fil des véhicules électriques dans le monde entier avec des normes ouvertes

L'utilisateur peut saisir les cellules directement au niveau du mât avec des ventouses à vide en matériau spécial non tachant HT1. Le matériau agit également comme un isolant. De cette manière, les cellules chargées peuvent également être positionnées en toute sécurité. Un débit volumique élevé est également important ici pour un pick-and-place rapide et propre. « Les générateurs de vide intégrés marquent ici. Les éjecteurs disposent d'une soupape de sécurité pour que le vide soit maintenu et que la manipulation soit sécurisée même sans électricité », ajoute le Dr. Violoneux. Si les cellules rondes doivent être saisies dans le sens de la longueur, il recommande Pince magnétique SGM dans la version haute performance. Un aimant permanent sécurise la manipulation. Tant que la coque de la batterie est ferromagnétique, elle s'accrochera.

Aides au levage manuel ou pinces pick-and-place

Maintenant c'est presque fini : les foils sont devenus des cellules. Les cellules sont regroupées en modules, qui sont maintenant connectés en packs de batteries et équipés de plaques de refroidissement, câblage ainsi que électronique être completé. Le préhenseur de surface FQE est modulaire et convient parfaitement aux applications de pick-and-place entièrement automatisées. Le préhenseur de surface FMP est tout aussi universel. Sa mousse d'étanchéité s'adapte aux surfaces structurées.

Maintenant c'est presque fini : les foils sont devenus des cellules. Les cellules sont regroupées en modules, qui sont maintenant connectés en packs de batteries et équipés de plaques de refroidissement, câblage ainsi que électronique être completé. Le préhenseur de surface FQE est modulaire et convient parfaitement aux applications de pick-and-place entièrement automatisées. Le préhenseur de surface FMP est tout aussi universel. Sa mousse d'étanchéité s'adapte aux surfaces structurées.

Dans les étapes de travail non automatisées, des aides au levage manuelles telles que le palonnier à ventouse Jumboflex soulagent l'opérateur. Ils peuvent Modules de refroidissement ou les plaques de couverture, qui doivent être placées manuellement sur les boîtiers de batterie à la fin. L'unité de commande Safety+ offre une sécurité supplémentaire : le concept à deux mains pour le détachement protège les pièces particulièrement sensibles lorsqu'elles sont déposées.

La batterie est maintenant prête pour le test d'étanchéité, car le boîtier et le système de refroidissement ne doivent présenter aucune fuite. Le système de gestion de la batterie obtient son Logiciels selon le type de voiture. Le premier processus de charge/décharge dans le réseau se déroule sous une surveillance stricte. Après avoir été étiquetées avec des avertissements et des étiquettes d'identification, les batteries sont prêtes pour le transport.

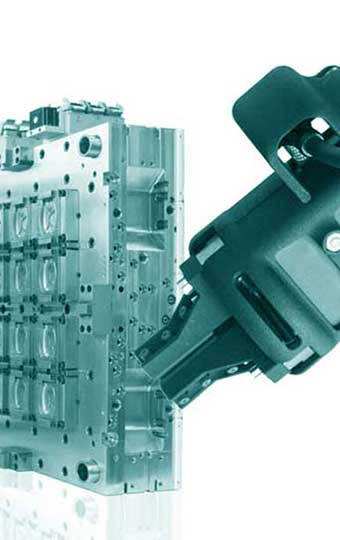

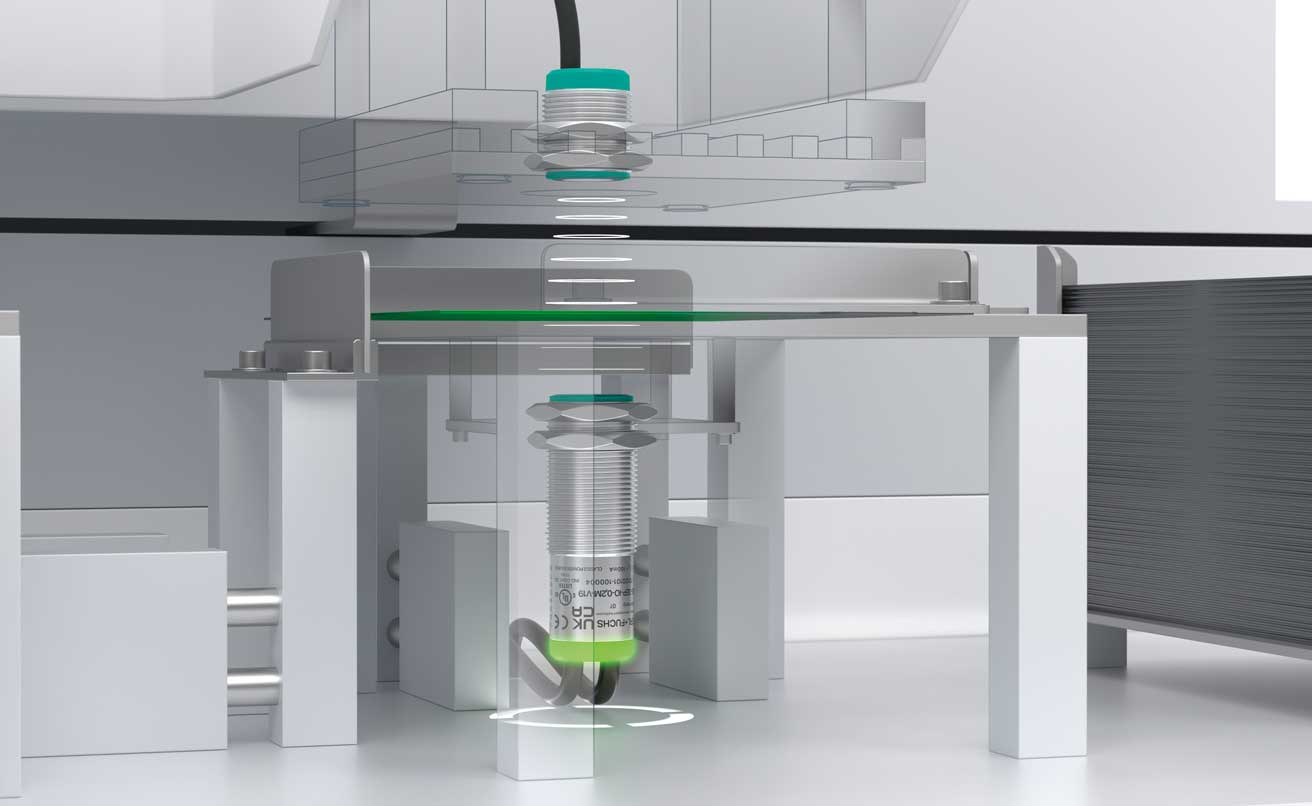

Capteurs pour les étapes de processus pertinentes dans la production de batteries

07.06.2022 juin XNUMX | Le contrôle efficace des machines et des systèmes dans la production de cellules de batterie nécessite de nombreuses capteursqui travaillent avec différentes méthodes de mesure. Les capteurs de Pepperl+Fuchs appartiennent à la Industrie automobile à l'équipement standard. S'appuyant sur des décennies d'expérience, l'entreprise propose tous les appareils de mesure pertinents pour la production de batteries à partir d'une seule source.

Capteurs à ultrasons pour la distance, la distance et le niveau

Capteurs à ultrasons pour la distance, la distance et le niveau

Pepper+Fuchs propose une large gamme d'appareils standards éprouvés pour la production de batteries de voitures électriques technologie d'automatisation personnalisée pour des applications spécifiques comme indiqué ci-dessous à titre d'exemple :

Encodeurs rotatifs pour la production de batteries

Feuilles enduites sont le matériau de départ le plus important de la batterie lithium-ion. Livrés sur de gros rouleaux, ils en sont déroulés lors de la production de batteries. La vitesse de décollage des rouleaux est mesurée avec une grande précision codeur.

Feuilles enduites sont le matériau de départ le plus important de la batterie lithium-ion. Livrés sur de gros rouleaux, ils en sont déroulés lors de la production de batteries. La vitesse de décollage des rouleaux est mesurée avec une grande précision codeur.

La distance d'enroulement et l'inventaire des matériaux peuvent être calculés en fonction de la vitesse. De plus, la valeur permet de régler la tension de bande correcte pour le système et est utilisée pour contrôler l'alimentation du matériau via le contrôle de la vitesse. Le nouveau codeur rotatif est adapté à cela ENI90, qui est particulièrement robuste.

Un capteur à ultrasons surveille l'alimentation en matériau

Dans l'étape suivante, des pièces appropriées pour les batteries à produire sont découpées dans les bandes de feuille. Ceux-ci sont ensuite assemblés en cellules de batterie. L'alimentation du matériau découpé pour la cellule de batterie se fait par ultrasons capteurs double feuille comme les moniteurs UDC-18GS.

Équipé de deux transducteurs à ultrasons reconnaître s'il y a une, deux ou aucune feuille dans la zone de détection. Le processus est arrêté en cas de double empilement. Ainsi, la capacité de la batterie est réduite par des doubles couches de même polarité. La détection de feuille double par ultrasons est indépendante de l'environnement et des propriétés optiques du matériau. Les films souvent brillants sont détectés de manière fiable.

Le capteur de vision vérifie la position

Les cellules sont créées à partir des couches de film connectées, qui sont assemblées en batteries finies. Pendant la production, il est important que toutes les cellules de batterie requises soient réellement présentes et dans la bonne position dans la grille spécifiée. Le capteur de vision crée la vérification Explorateur Smartrunner 3D une image précise du nuage de points 3D. Cela compare la situation réelle avec l'arrangement requis. Ce n'est que lorsque tout est en place que l'étape de fabrication pour connecter les cellules est lancée.

Production de batteries de voitures électriques en Europe

12.05.2022 mai XNUMX | Jusqu’à présent, la production de batteries lithium-ion en Europe méritait à peine d’être mentionnée. Dans le sillage de l’électromobilité, un redressement des usines de batteries est désormais nécessaire. Michel Grondowski, Business Development Manager – Central Europe chez Mitsubishi Electric Europe BV : « Des usines de production ont été annoncées pour une production annuelle totale d'environ 750 GWh. Cela correspond à environ 12 millions de voitures ».

Avec son siège social au Japon, le groupe soutient déjà l'industrie en Asie. Il possède également le savoir-faire en automatisation pour la production des stockage d'énergie. Désormais, les fabricants de machines, d'installations et de batteries en Europe peuvent également bénéficier des composants et technologies spéciaux.

Servoamplificateurs, contrôleurs de tension, technologie de bobinage et IPC

La production de cellules de batterie est un travail de précision et nécessite la meilleure technologie de contrôle. À cette fin, l'entreprise propose les puissants servoamplificateurs de la nouvelle série Melservo MR-J5. CC-Link IE TSN, qui fonctionne avec une bande passante de 1 Gbit, est utilisé comme réseau d'automatisation. Il intègre le réseau d'entraînement, bus de terrain, sécurité et communication TCP/IP ouverte.

Bosch News : Ouverture d'une usine de semi-conducteurs ultramoderne à Dresde

Bosch News : Ouverture d'une usine de semi-conducteurs ultramoderne à Dresde

Avec régulateurs de tension d'autres composants sont sur le point d'être introduits. Avec des processus de contrôle précis et stables dans les applications rouleau à rouleau de la production de cellules, ils garantissent une application parfaitement uniforme du matériau d'anode et de cathode sur le substrat. Parce que la précision de l'épaisseur de la couche influence directement les performances de la cellule. Composants spéciaux de technologie de bobinage sous forme de freins et d'embrayages à poudre magnétique, Fréquence et technologie d'asservissement de haute précision avecEncoder Prend également en charge une résolution de 26 bits par tour de moteur.

"Les exigences de base pour des cellules de batterie de qualité toujours supérieure sont un réseau puissant pour la surveillance du système et des solutions telles que le package AI pour le Ordinateur industriel Melpic' dit M. Grondowski. "Cela permet d'évaluer les données de qualité en temps réel avant qu'elles n'affectent négativement le produit."

Foire aux Questions

Où sont fabriquées les batteries en Allemagne ?

Il existe différents sites en Allemagne où les batteries sont produites. Certains des endroits les plus célèbres sont :

- BASF a récemment commencé à produire à Schwarzheide des matériaux cathodiques pour les batteries lithium-ion, suffisants pour jusqu'à 400.000 XNUMX batteries de voitures électriques par an.

- Bosch, l'un des plus grands équipementiers automobiles mondiaux, envisage de produire des batteries à semi-conducteurs et exploite des centres de recherche et développement en Allemagne.

- BMW à Leipzig produit les modules de batterie pour les modèles iX et i4. BMW envisage de construire une usine d'assemblage de batteries à Irlbach et Straßkirchen, en Basse-Bavière. BMW a ouvert en 2022 un nouveau centre de compétences pour la production de cellules de batterie à Parsdorf près de Vaterstetten.

- Chat: Le fabricant chinois de batteries Contemporary Amperex Technology Co. Limited (CATL) construit une usine de batteries en Thuringe pour produire des cellules lithium-ion pour voitures électriques.

- Daimler/Mercedes-Benz: La filiale Accumotive de Daimler exploite la production à Kamenz, en Saxe, et prévoit d'autres usines en Allemagne.

- Microvaste, un fabricant de batteries texan, assemble des modules de batteries à son siège européen à Ludwigsfelde, près de Berlin. Les cellules proviennent de Microvast Power Systems en Chine.

- nordvolt, l'entreprise suédoise de batteries, prévoit de construire une usine de batteries à Heide, dans le Schleswig-Holstein, pour produire des cellules lithium-ion.

- Porsche envisage de se lancer dans la production de batteries avec une usine de batteries à Tübingen, en Souabe, où seront fabriquées des cellules hautes performances. Svolt Energy Technology, une entreprise chinoise qui était à l'origine une filiale de Great Wall Motors, envisage de construire une usine de cellules de batterie en Sarre.

- Terra E est basée à Francfort-sur-le-Main et prévoit de produire des cellules lithium-ion à grande échelle.

- Varta, une entreprise allemande de longue date spécialisée dans les petites cellules lithium-ion, exploite des sites de production à Ellwangen, Nördlingen et Dischingen.

- Volkswagen exploite une usine de batteries à Braunschweig qui produira 600.000 XNUMX batteries de voitures électriques par an une fois que sa pleine capacité aura été atteinte. Le constructeur automobile envisage également d’implanter sa propre production à Salzgitter.

- Tesla envisage désormais également de produire des batteries dans le cadre de la construction de sa Gigafactory Berlin à Grünheide, dans le Brandebourg.

Quelles sont les technologies de batteries pour les voitures électriques ?

La batterie lithium-ion est la plus couramment utilisée dans les voitures électriques. Mais il existe aussi d’autres technologies. Voici quelques-uns des types de batteries les plus courants :

- Batteries lithium-ion (Li-Ion) : Ce type de batterie est actuellement la norme pour les voitures électriques en raison de sa densité énergétique élevée, de son poids relativement léger et de sa capacité à subir de nombreux cycles de charge sans perte significative de capacité. Ils se présentent sous diverses compositions chimiques telles que le lithium nickel manganèse cobalt (NMC), le lithium fer phosphate (LFP), l'oxyde de lithium cobalt (LCO) et le titanate de lithium (LTO). Ils diffèrent tous par leurs caractéristiques de performance en termes de capacité énergétique, de longévité, de sécurité et de coût.

- Batteries nickel-hydrure métallique (NiMH) : Ils étaient utilisés dans les générations précédentes de véhicules hybrides comme la Toyota Prius. Les batteries NiMH ont une densité énergétique inférieure et un poids plus lourd que les batteries lithium-ion, mais offrent des performances robustes et fiables et tolèrent des conditions de fonctionnement difficiles.

- batteries à l'état solide: Cette technologie de batterie émergente a le potentiel d’augmenter la densité énergétique et d’améliorer la sécurité en remplaçant les électrolytes liquides par des matériaux solides. Plusieurs entreprises et instituts de recherche travaillent au développement de batteries à semi-conducteurs pour voitures électriques, notamment Toyota, BMW et Quantum Scape.

- Batteries sodium-ion: La technologie alternative est en cours de développement. Ils utilisent du sodium au lieu du lithium, qui est abondant et moins cher. Elles pourraient constituer une alternative rentable aux batteries lithium-ion, même si leur densité énergétique est actuellement inférieure.

Qui construit la nouvelle super batterie ?

Le plus grand fabricant de batteries au monde Chat a introduit le système de stockage d'énergie « Shenxing », une super batterie avec les temps de charge les plus courts de dix minutes. La nouvelle batterie est destinée à recharger de l'énergie sur 400 kilomètres aux bornes de recharge.

Qui est le plus grand fabricant de batteries ?

Le le plus grand fabricant de batteries au monde est Contemporary Amperex Technology Co., Ltd. (CATL), une entreprise chinoise reconnue comme l'un des principaux fournisseurs de batteries lithium-ion pour véhicules électriques et systèmes de stockage d'énergie. (Source : Top 10 mondial des entreprises de batteries 2023 Blackridge Research & Consulting)

Source : Cet article est basé sur les informations des sociétés suivantes : Mitsubishi Electric, Novalis, Pepperl+Fuchs, Schmalz, Siemens, Weiss Technik.

Angela Struck est rédactrice en chef de Development Scout, journaliste indépendante et directrice générale de Presse Service Büro GbR à Ried.