Magazine en ligne pour la construction et le développement

Vous trouverez ici tout ce dont le concepteur a besoin pour sa conception et l'ingénieur de développement pour son nouveau développement, de l'ébauche à l'assurance qualité en production, comme les nouveaux produits, leurs applications, les nouvelles technologies ou les résultats de la recherche. Des rapports d'entreprise ainsi que des sujets sur les technologies et les mégatendances dans tous les secteurs industriels complètent notre gamme d'actualités de l'industrie. Commençons par les nouvelles.

Rapports de la Société

Le ministre fédéral de l'Économie Habeck visite le stand Turck

Ministre fédéral de l'Économie Dr. Robert Habeck a visité le groupe Turck à la Hannover Messe 2024 pour découvrir comment le spécialiste de l'automatisation contribue à la durabilité dans l'industrie.

Rapport annuel 2023, 247 nouveaux produits et application Igus Go

Igus présente les nouveaux chiffres commerciaux et présente 2024 nouveaux produits au salon Hannover Messe 247 et souhaite avancer vers l'objectif du « zéro lubrification » avec l'application Igus Go.

IFM augmentera son chiffre d'affaires à plus de 2023 milliard d'euros en 1,4

IFM Electronic a pu à nouveau augmenter ses ventes au cours de l’exercice 2023. Les comptes consolidés préliminaires font apparaître un nouveau record de chiffre d'affaires avec un chiffre d'affaires de plus de 1,4 milliard d'euros et une croissance de 3%.

Jumo Campus pour les capteurs et la technologie de mesure

Jumo a conçu des formations continues en fonction des sujets passionnants actuellement abordés dans les différents secteurs et propose des séminaires correspondants dans le cadre du Jumo Campus.

Schaeffler AG augmente son chiffre d'affaires de 2023% en 5,8

Le chiffre d'affaires de Schaeffler AG a augmenté de 2023 % pour atteindre 5,8 milliards d'euros en 16,3. La croissance des ventes corrigée des effets de change s'est élevée à 5,8 pour cent, ce qui correspond aux prévisions pour l'exercice 2023.

Nouvelles de l'industrie pour votre construction et votre développement dans les domaines spécialisés

capteurs

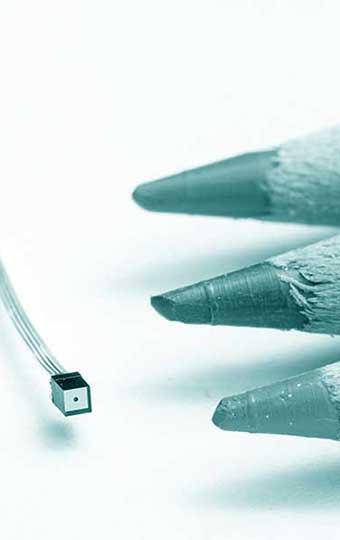

Une nouvelle classe de capteurs simplifie considérablement les tâches de positionnement

Les capteurs de profil 2D intelligents de Baumer définissent une nouvelle classe de capteurs pour des tâches de positionnement et d'inspection précises et rapides.

Câbles et fils

Câbles Chainflex sans PTFE ni PFAS

Igus donne le label « PFAS free » à 95 % de ses câbles Chainflex, qui sont exempts de substances nocives PFAS et PTFE.

Transmission de puissance

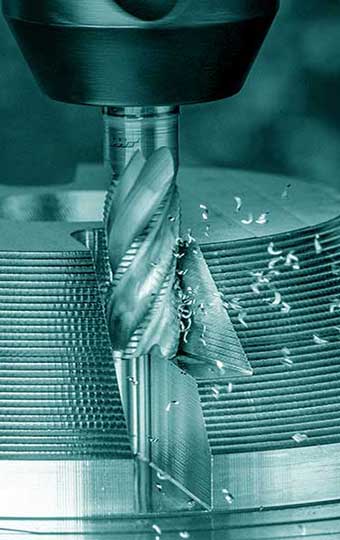

Les nouvelles technologies de fabrication améliorent la production de couronnes dentées

Welter Zahnrad a perfectionné ses processus de production de couronnes dentées et peut désormais les produire en qualité 3967 selon DIN 5.

IPC

Tablette ex-protégée avec des qualités de réalité augmentée

Pepperl+Fuchs étend sa série de tablettes Ecom « Tab-Ex » avec un appareil basé sur le robuste Samsung Galaxy Tabactive4 Pro.

Nouvelles de l'industrie pour votre construction et développement des branches

Engins mobiles

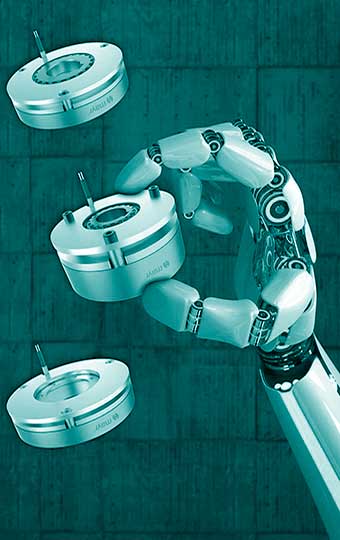

Freins sur mesure pour chariots élévateurs autonomes

Kendrion Intorq a développé une technologie de freinage innovante avec Bastian Solutions pour le nouveau chariot élévateur autonome CB18.

Engins mobiles

Roulements à rouleaux cylindriques pour boîtes de vitesses industrielles lourdes et engins de construction

Schaeffler présente de nouveaux roulements à rouleaux cylindriques dont la durée de vie a doublé et la capacité de charge a augmenté de 24 %.

automobile

Le module IO sécurise les stations-service à hydrogène de Resato

Resato Hydrogen Technology a mis en œuvre un concept modulaire et évolutif de stations-service H2 avec Turck et ses modules IO.

Technologie alimentaire

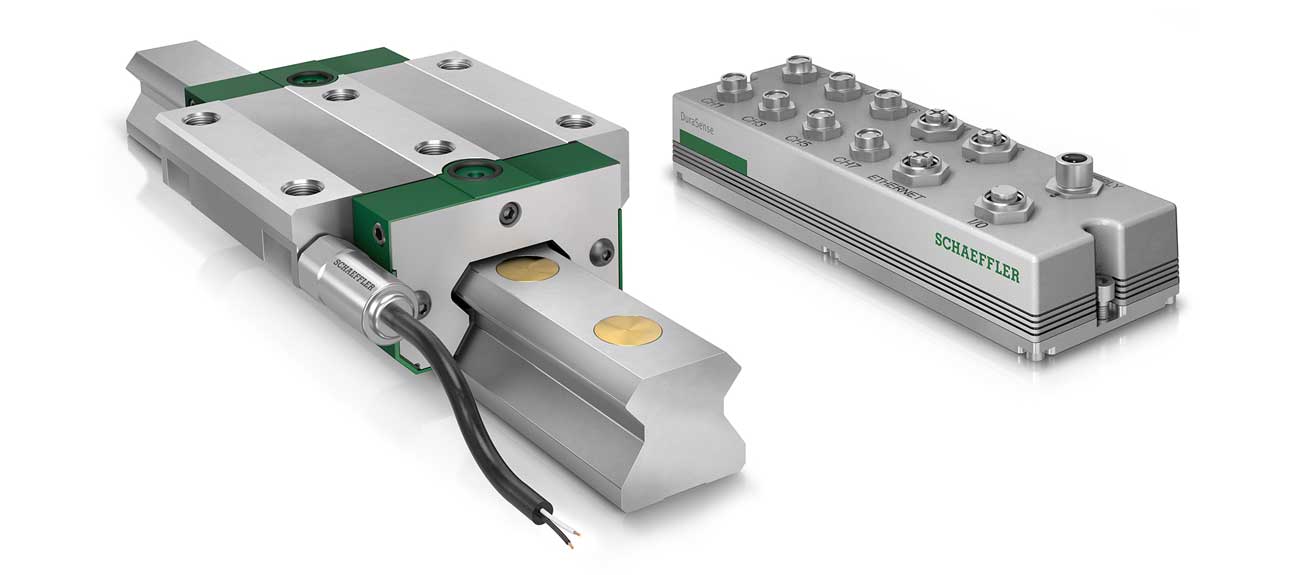

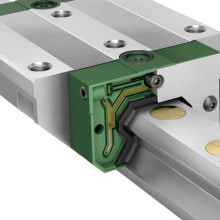

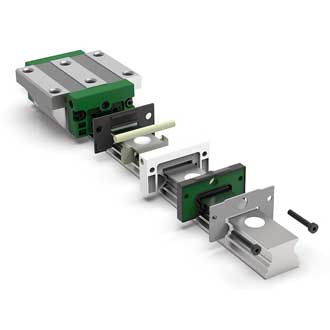

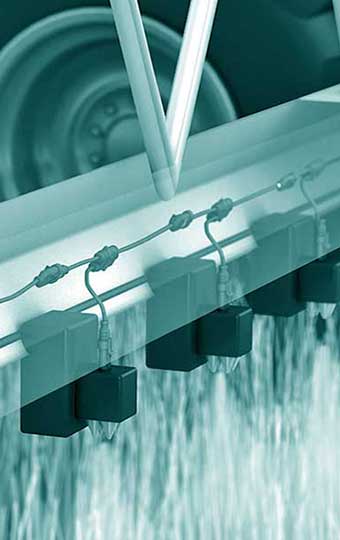

Guide linéaire optimisé pour la lubrification et l'étanchéité

Schaeffler présente des guidages linéaires pour la technologie alimentaire avec des joints, des racleurs et des unités de lubrification longue durée optimisés.

Actualités du salon de l'industrie

Hannover Messe promeut l'énergie pour une industrie durable

En tant qu'écosystème industriel en réseau, les exposants démontrent comment la neutralité climatique peut être atteinte grâce à l'électrification, à la numérisation et à l'automatisation sous le thème directeur « Dynamiser une industrie durable ».

Salon du Contrôle 2024 | L'industrie attend déjà Stuttgart avec impatience

Control 2024, l'important salon international de l'assurance qualité, aura lieu du 23 au 26 avril à Stuttgart. Le salon met particulièrement l'accent sur l'automatisation et la numérisation.

SPS Nuremberg : désormais dans 16 halls !

Le SPS – Smart Production Solutions du 14 au 16.11 novembre. L’année 2023 verra une croissance significative du salon par rapport à l’année précédente et est en passe de retrouver les niveaux d’avant Corona.

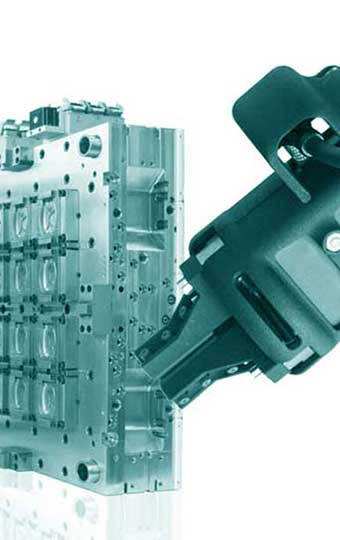

La production de noyaux est presque aussi ancienne que cela Coulée de métal en lui-même et le principe n'a pas beaucoup changé. Pendant des siècles, le sable de noyau a été mélangé à des liants, pressé dans un moule constitué d'une boîte en deux parties et durci.

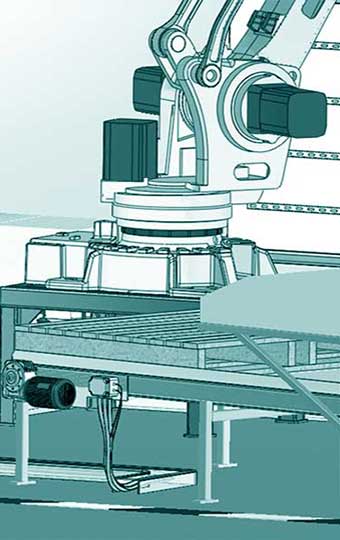

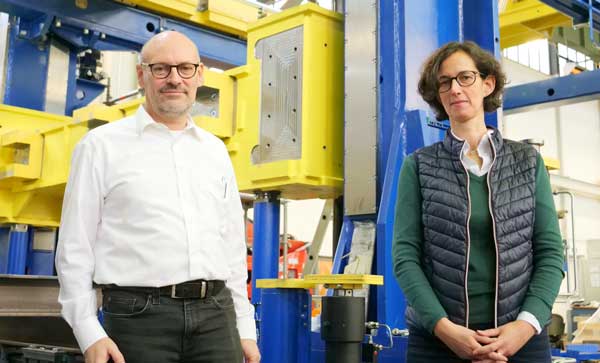

La production de noyaux est presque aussi ancienne que cela Coulée de métal en lui-même et le principe n'a pas beaucoup changé. Pendant des siècles, le sable de noyau a été mélangé à des liants, pressé dans un moule constitué d'une boîte en deux parties et durci. « Lors de la conception des guidages sur rails profilés, le chef de produit Philippe Gasser a néanmoins décidé de tenir compte de la charge élevée de 300 tonnes », explique Franck Niemeyer, chef de projet chez Laempe.

« Lors de la conception des guidages sur rails profilés, le chef de produit Philippe Gasser a néanmoins décidé de tenir compte de la charge élevée de 300 tonnes », explique Franck Niemeyer, chef de projet chez Laempe.

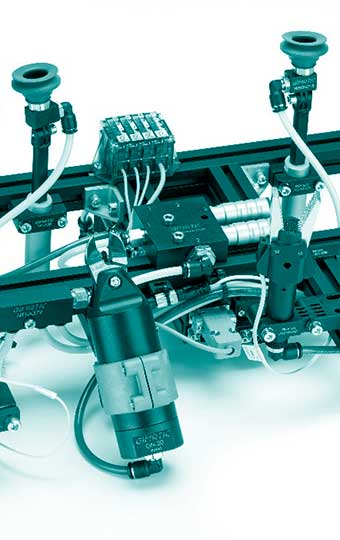

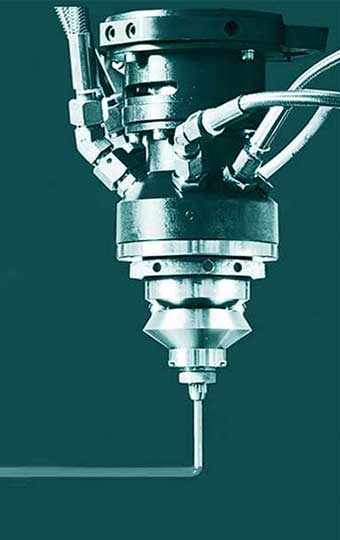

"Tous les composants mobiles sont inclus le moins de lubrifiant possiblef fourni », explique le chef de projet. « Plus la quantité de lubrifiant adhérant aux surfaces est faible, moins le sable de moulage adhère et moins il adhère aux surfaces. Pour ces raisons, en ce qui concerne les intervalles de maintenance et, si nécessaire, la surveillance de l'état, nous nous concentrons sur tous les composants déplacés.

"Tous les composants mobiles sont inclus le moins de lubrifiant possiblef fourni », explique le chef de projet. « Plus la quantité de lubrifiant adhérant aux surfaces est faible, moins le sable de moulage adhère et moins il adhère aux surfaces. Pour ces raisons, en ce qui concerne les intervalles de maintenance et, si nécessaire, la surveillance de l'état, nous nous concentrons sur tous les composants déplacés.