La durée de vie des composants électroniques peut être considérablement réduite en augmentant la température de fonctionnement de quelques degrés Celsius. De plus, la dissipation de la chaleur est rendue plus difficile par le fait que l'ensemble du circuit imprimé est encapsulé dans certaines applications afin de le protéger efficacement de l'humidité et de la poussière. Les caloducs intégrés et insérés d'AT + S améliorent considérablement la dissipation thermique.

La durée de vie des composants électroniques peut être considérablement réduite en augmentant la température de fonctionnement de quelques degrés Celsius. De plus, la dissipation de la chaleur est rendue plus difficile par le fait que l'ensemble du circuit imprimé est encapsulé dans certaines applications afin de le protéger efficacement de l'humidité et de la poussière. Les caloducs intégrés et insérés d'AT + S améliorent considérablement la dissipation thermique.

La gestion thermique moderne des cartes de circuit imprimé est essentiellement réalisée en ajoutant du cuivre à la carte de circuit imprimé grâce à des mesures de conception telles que des couches de cuivre épaisses, des trous métallisés, des trous de remplissage en cuivre percés au laser ou même des inlays en cuivre. Bien que ces méthodes permettent une bonne dissipation de la chaleur, elles présentent également plusieurs inconvénients pour différentes raisons, notamment dans le cas de couches de cuivre épaisses dissipant de la chaleur, la production de cartes de circuits imprimés devient plus coûteuse et plus difficile en raison du nouvel équipement de traitement des charges lourdes. , des plaques de cuivre épaisses sont nécessaires.

Économiser du poids

De plus, un emballage haute densité nécessite des pistes en cuivre extrêmement étroites dans les circuits des cartes de circuit imprimé. Ce n'est pas si facile à faire lorsque des couches de cuivre épaisses doivent être gravées. Dans les applications aérospatiales, la masse joue également un rôle important et le devient de plus en plus dans les automobiles modernes telles que les véhicules électriques. De plus, de plus grandes quantités de cuivre utilisées pour le refroidissement peuvent devenir très coûteuses. Les concepts de gestion thermique tels que les heatpipes modernes miniaturisés, qui sont légers, offrent une meilleure conductivité thermique que le cuivre et conviennent aux circuits imprimés en raison de leur petite taille, peuvent résoudre les problèmes de gestion thermique des applications haut de gamme actuelles.

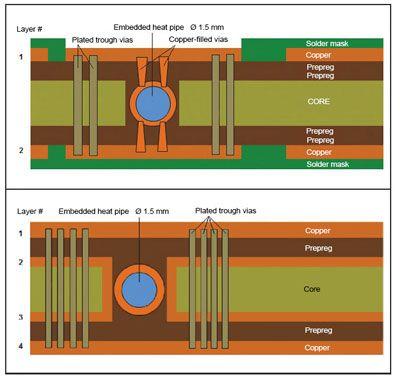

En raison de leur capacité de transfert de chaleur supérieure à une masse relativement faible, les caloducs peuvent conduire la chaleur très efficacement à travers les cartes de circuits imprimés. Les caloducs modernes sont si petits qu'ils peuvent être intégrés dans des constructions de circuits imprimés. Leur épaisseur est comprise entre environ 400 µm et 2 mm. Le fabricant utilise le savoir-faire de l'entreprise dans l'intégration de composants et dans la technologie 2.5D pour connecter des mini caloducs aux circuits imprimés.

Nouvelles options de design

L'utilisation de caloducs directement dans le circuit imprimé permet de nouvelles options de conception, telles que le refroidissement externe, la dissipation thermique et la dissipation thermique. Par exemple, la dissipation de chaleur offre la possibilité d’utiliser des composants sensibles à la température, tels que des capteurs et des MEMS, à proximité immédiate de composants générant de la chaleur, tels que des transistors. En outre, les caractéristiques de refroidissement améliorées des cartes de circuit imprimé avec caloducs intégrés (HP-PCB) permettent aux dispositifs de fonctionner à des températures plus basses, augmentant ainsi l'efficacité, la durée de vie et les économies d'énergie dans la plupart des applications électroniques.

Le caloduc intégré ou inséré est un composant passif qui peut dissiper la chaleur dans la carte de circuit imprimé sur de plus longues distances, plus efficacement que les conducteurs thermiques conventionnels tels que le cuivre. Leur mécanisme de dissipation thermique est basé sur une transition de phase (c'est-à-dire du liquide au gaz) et le transport de masse.

Comment fonctionne le caloduc

Le caloduc est une construction tubulaire qui est étroitement fermée aux deux extrémités et contient un liquide dans lequel il y a une très basse pression. Habituellement, le tuyau est en cuivre et le liquide utilisé est de l'eau. Lorsqu'une extrémité du tuyau est chauffée, l'eau passe de la phase liquide à la phase gazeuse - en termes simples: elle s'évapore. L'augmentation de pression associée provoque l'écoulement de la vapeur d'eau vers l'extrémité froide du tuyau. Là, la vapeur dégage de l'énergie et redevient liquide. L'eau liquide est transportée vers l'extrémité chauffée du tuyau par des forces capillaires. Ce processus dynamique se répète en continu et conduit à une dissipation thermique cent à plusieurs milliers de fois plus élevée qu'avec une pièce de cuivre de dimensions correspondantes. Le caloduc étant creux, il présente l'avantage supplémentaire d'être beaucoup plus léger que les tiges de cuivre.

Dans le concept présenté, des mini-caloducs prêts à l'emploi sont connectés au corps du circuit imprimé, donnant ainsi lieu à un module de gestion thermique complet. Plusieurs échantillons de démonstration de cartes de circuit imprimé avec caloducs intégrés et insérés ont été produits. Pour connecter les caloducs miniaturisés à la carte de circuit imprimé, différentes méthodes ont été utilisées. Dans toutes les expériences, le concept HP-PCB a permis d’améliorer le comportement global du système en matière de température par rapport aux méthodes actuellement utilisées. Cette technique est considérée comme un concept de gestion thermique pour pratiquement toutes les applications de l’électronique où une meilleure dissipation thermique ou dissipation thermique est requise. Les domaines d'application possibles sont notamment ceux où existent des restrictions en termes de masse et d'espace. Les exemples incluent les applications serveur aérospatiale, automobile et moderne.

Partenaire gesucht

Le service de recherche et développement d’AT + S recherche toujours des partenaires qui ont des exigences particulières en matière de gestion thermique des futurs produits et qui sont prêts à tester la technologie de PCB HP en tant que nouvel utilisateur. La vision de la société est que les PCB avancés doivent fournir des fonctionnalités avancées telles que la gestion thermique améliorée, les composants intégrés, les matériaux haute fréquence et hybrides, en tant que partie intégrante des défis technologiques des applications futures.