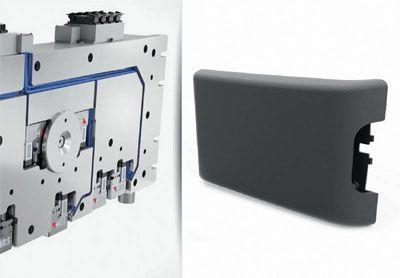

Dans la production de masse d'un accoudoir central ultra-léger pour l'intérieur du véhicule est suivie par le thermoformage du support, l'encapsulation avec PP et enfin le surmoulage avec un TPV doux et antidérapant. Les systèmes de soufflage «Flexflow» à commande servo-électrique et à commande fine de HRS flow contribuent à satisfaire aux normes de qualité élevées.

Dans la production de masse d'un accoudoir central ultra-léger pour l'intérieur du véhicule est suivie par le thermoformage du support, l'encapsulation avec PP et enfin le surmoulage avec un TPV doux et antidérapant. Les systèmes de soufflage «Flexflow» à commande servo-électrique et à commande fine de HRS flow contribuent à satisfaire aux normes de qualité élevées.

Le processus en plusieurs étapes combine le thermoformage d'une feuille organique avec le moulage par injection de deux thermoplastiques différents. Le fabricant de machines de moulage par injection Krauss Maffei et le fabricant d’outils américain Proper Tooling ont contribué à la réussite de ce projet.

Le procédé Fiberform chauffe la feuille d'organo

La structure portante de l'accoudoir central est créée à l'aide du procédé «Fiberform» développé par Krauss Maffei, dans lequel une feuille organique à paroi mince renforcée de fibres est chauffée, insérée dans l'outil puis remodelée. Les deux processus de moulage par injection suivants se déroulent en même temps dans deux zones opposées du même outil, sur la base du principe de la technologie des plaques réversibles.

En une opération, le support est d'abord moulé avec du polypropylène (PP). Il en résulte la géométrie largement finie du composant, y compris les éléments nécessaires à l'assemblage ultérieur. Cette structure PP est ensuite surmoulée avec un élastomère thermoplastique (TPV) dans la partie d'outillage opposée. Le résultat est la surface douce visible avec le grain fin, qui est plus tard responsable de l'impression visuelle et haptique de haute qualité de l'accoudoir central.

Les deux étapes de moulage par injection utilisent chacune un système à canaux chauds Flexflow avec deux ou trois buses à canaux chauds. Leurs aiguilles d'arrêt à commande asservie électriquement et à commande individuelle garantissent un remplissage optimal des cavités, ainsi que la fiabilité et la rentabilité du processus.

Entraînement d'aiguille servo-électrique intégré

L'entraînement d'aiguille servo-électrique intégré, caractéristique de la technologie innovante Flexflow, offre de nombreuses options pour le paramétrage des processus. Ainsi, les aiguilles individuelles d'un système à canaux chauds peuvent être contrôlées indépendamment en ce qui concerne leur position (course), leur vitesse et leur accélération. Cela permet aux utilisateurs de contrôler les pressions et les débits pendant tout le processus de remplissage de l'outil de manière particulièrement précise, simple et flexible, optimisant ainsi la qualité de leurs pièces moulées par injection.

Les avantages possibles par rapport aux systèmes classiques de vannes à aiguille à commande pneumatique ou hydraulique comprennent la possibilité de produire des surfaces de Classe A sans traces, ainsi que la réduction des déformations et la facilité d’entretien et de fonctionnement. En outre, ils couvrent la possibilité de réduire la force de serrage d'environ 20% ainsi que le poids des composants jusqu'à 5%, notamment à la répétabilité extrêmement élevée requise pour une production à grand volume.