Le Imprimante 3D métal passe de plus en plus à la production. Au lieu d'attendre des jours ou des semaines pour l'usinage traditionnel, les pièces métalliques peuvent désormais être usinées presque instantanément en quelques heures et sans frais supplémentaires. outils Impression 3D. Les pièces et assemblages de précision peuvent être fabriqués rapidement et à peu de frais. L'article présente les nouveautés et les applications de l'impression 3D pour métaux avant comme le premier moteur en acier en un seul composant.

Contenu

- Technologie SPE brevetée pour imprimantes 3D multi-matériaux

- Premier moteur à réaction de l'imprimante 3D métal

- Système d'impression 3D multi-matériaux aux possibilités insoupçonnées

- Frittage optimal en impression 3D à partir de nouveaux mélanges gazeux

- Acier austénitique en poudre métallique pour la fabrication additive

- Structure austénitique à 99% et diversité de l'industrie

- Alliage d'aluminium d'impression 3D pour les véhicules

- L'impression 3D métal avec le procédé Ehla économiquement viable pour la première fois

- Composants en acier complexes de l'imprimante 3D

- La fabrication additive accélère les changements de forme

Technologie SPE brevetée pour imprimantes 3D multi-matériaux

27.11.2023 novembre XNUMX | La technologie brevetée de dépôt sélectif de poudre (SPD) de Schaeffler Aérosint permet la pose de couches homogènes à partir de plusieurs zones de matériau disposées les unes à côté des autres. L’application sélective de différentes poudres amène le bon matériau dans la quantité requise à l’endroit souhaité.

27.11.2023 novembre XNUMX | La technologie brevetée de dépôt sélectif de poudre (SPD) de Schaeffler Aérosint permet la pose de couches homogènes à partir de plusieurs zones de matériau disposées les unes à côté des autres. L’application sélective de différentes poudres amène le bon matériau dans la quantité requise à l’endroit souhaité.

Premier moteur à réaction de l'imprimante 3D métal

11.07.2023 | PTC a présenté le premier moteur micro-turbo au monde (photo ci-dessus), qui a été entièrement fabriqué avec l'imprimante 3D. Le seul assemblage a été développé dans le logiciel de CAO Creo. Il contient tous les composants rotatifs et fixes. Le moteur a été imprimé avec une imprimante 3D EOS à partir du matériau Inconel, un alliage nickel-chrome à base de nickel résistant à la chaleur. Il ne pèse que 3,6 kg.

Matériel d'imprimante 3D | du plastique au métal

Matériel d'imprimante 3D | du plastique au métal

Le développement et l'impression 3D d'un support entièrement autoportant moteur micro-turbo avec une turbine qui a une vitesse impressionnante de 50.000 XNUMX tr/min-1 atteint marque une avancée révolutionnaire dans la fabrication additive. Contrairement aux moteurs précédents, ce modèle ne nécessite pas d'assemblage complexe et l'utilisation de composants coûteux. Cela permet également une production adaptée à la demande directement sur le site du client.

Projet de recherche israélien

Le moteur imprimé en 3D tout en acier est le résultat d'un projet de docteur Ronen Ben Horin, VP of Technology chez PTC et Senior Research Fellow au Technion - Israel Institute of Technology, et Beni Cukurel, professeur agrégé d'aérospatiale au Technion. Il a fallu des années de travail scientifique intense recherche dans le domaine de la propulsion à réaction ainsi qu'une vaste expertise dans la technologie et la conception de moteurs innovants pour l'impression 3D et la fabrication additive.

Pourquoi Creo comme logiciel de CAO ?

PTC a choisi Creo comme logiciel de CAO car :

- vous construction légère prend en charge : il le fait avec une modélisation en treillis sophistiquée et une conception générative pour réduire les matériaux et le poids tout en conservant la même résistance et les mêmes performances que les conceptions plus lourdes et plus matérielles.

- vous géométries autoportantes généré pour l'impression 3D : les grilles basées sur des faisceaux optimisent automatiquement les conceptions pour l'impression 3D. Creo prend également en charge les grilles autoportantes basées sur des formules, qui peuvent être combinées avec des contrôles d'imprimabilité et des modificateurs. Cela rend la conception adaptable pour une impression 3D métal efficace.

- vous interopérable avec les imprimantes 3D est : le logiciel Creo CAD est compatible avec la plupart des imprimantes 3D pour l'impression et le post-traitement. Il comprend une conception de composants 3D qui garantit que l'usinage traditionnel peut être effectué pour un assemblage précis. Une variété de formats sont disponibles, y compris 3MF, pour envoyer des modèles 3D aux différentes technologies d'impression. Les utilisateurs peuvent facilement créer des modèles associatifs pour les opérations d'usinage.

Système d'impression 3D multi-matériaux aux possibilités insoupçonnées

13.07.2023/XNUMX/XNUMX | la Groupe Schaeffler présenté sur le Automatica 2023 un nouveau système pour la fabrication additive. Le Multi-matériaux Les imprimantes 3D offrent un potentiel illimité pour des combinaisons de matériaux uniques et une intégration fonctionnelle, une création de conception libre et des réactions rapides du marché dans la fabrication additive.

13.07.2023/XNUMX/XNUMX | la Groupe Schaeffler présenté sur le Automatica 2023 un nouveau système pour la fabrication additive. Le Multi-matériaux Les imprimantes 3D offrent un potentiel illimité pour des combinaisons de matériaux uniques et une intégration fonctionnelle, une création de conception libre et des réactions rapides du marché dans la fabrication additive.

Frittage optimal en impression 3D à partir de nouveaux mélanges gazeux

28.09.2020/3/XNUMX | La première imprimante XNUMXD au monde adaptée au bureau pour les matériaux métalliques a chaux optimisé pour le frittage à l'aide d'un mélange équilibré argon-hydrogène. Le nouveau mélange de gaz assure une atmosphère parfaite pendant le processus de frittage et garantit la stabilité et la résistance pendant le processus de frittage Pression 3D.

28.09.2020/3/XNUMX | La première imprimante XNUMXD au monde adaptée au bureau pour les matériaux métalliques a chaux optimisé pour le frittage à l'aide d'un mélange équilibré argon-hydrogène. Le nouveau mélange de gaz assure une atmosphère parfaite pendant le processus de frittage et garantit la stabilité et la résistance pendant le processus de frittage Pression 3D.

Linde propose le nouveau mélange gazeux sous le nom ADDvance Sinter250 à. Dans le processus de dépôt de métal lié de Desktop Metal, il assure des atmosphères de travail optimales dans les fours de frittage pour la mise en forme par le Processus d'impression 3D.

bureau Métal est une société américaine dans le domaine des procédés d'impression 3D. L'ADDvance Sinter250 a été développé pour que l'utilisateur européen puisse l'utiliser dans son système de studio. Il s'agit de la première imprimante 3D au monde adaptée au bureau pour les pièces en poudre métallique.

Linde fournit des packages d'installation individuels qui facilitent la mise en œuvre du Systèmes de studio simplifier et offre une assistance dans la planification de projets de systèmes d'approvisionnement en gaz. Avec le service Liprotest, l'entreprise aide les utilisateurs à manipuler en toute sécurité les gaz techniques et l'impression 3D.

Frittage d'impression 3D pour les petites entreprises

Le système de studio d'impression 3D convient aux petites entreprises et bureau. Il améliore l'accès aux capacités d'impression 3D par rapport à l'imprimante laser typique. Il est abordable et prend peu de place.

Quand Processus de dépôt de métal lié les conditions atmosphériques lors du frittage garantissent la qualité du composant. Des propriétés mécaniques et technologiques optimales améliorent les propriétés des composants de frittage. Sans une atmosphère de travail appropriée, des processus d'oxydation peuvent se produire, entraînant une décoloration de la surface et altérant la stabilité du composant pendant le processus de frittage.

«Linde est depuis longtemps un pionnier dans la fabrication de mélanges de gaz innovants pour optimiser les processus de fabrication», déclare Pierre Foret, Expert principal en fabrication additive. «Dans ce monde en évolution rapide de la fabrication additive, nous sommes ravis de nous associer à un pionnier de la technologie comme Desktop Metal sur le terrain pour fournir ADDvance Sinter250 à leurs clients.

Le studio de bureau en métal convient aux concepteurs, aux petits ateliers et aux grands utilisateurs tels que automobilefabricants qui produisent des prototypes et des petits lots.

Service d'impression 3D – en ligne et rapide

Service d'impression 3D – en ligne et rapide

"Linde a développé une offre de gaz standard qui a été optimisée pour le Studio System et est en mesure d'offrir cette solution optimisée à nos clients européens de Desktop Metal", a déclaré Arjun Agarwal, Vice-président du développement des affaires et des produits. "Cela nous permet d'élargir notre portefeuille et de créer de la valeur ajoutée pour notre entreprise."

Le mélange argon-hydrogène sur mesure est destiné à être utilisé dans les composants en acier inoxydable fortement allié Aciers conçu. Mais Linde propose aussi Argon 5.0 pour la production de pièces en acier non allié et faiblement allié ainsi qu'en aciers à outils.

Acier austénitique en poudre métallique pour la fabrication additive

22.06.2022/XNUMX/XNUMX | la Travaux d'acier inoxydable allemands (Schmolz + Bickenbach) avec Medidur pour le 3D Imprimer une nouvelle poudre métallique à base d'acier austénitique, qui est utilisée pour la médical a été conçu. Le matériau en instance de brevet offre de nombreuses optimisations des propriétés techniques. Avec la poudre d'acier austénitique Printdur HSA pour l'impression 3D métallique, une poudre métallique est également disponible pour la construction mécanique, la technologie des centrales électriques, l'industrie automobile et d'autres secteurs.

Poudre d'acier sans nickel pour applications médicales

La fabrication additive et l'impression 3D sont pour le médical essentiel. Il est utilisé dans les implants, les dentiers, les orthèses et les prothèses. Avec Medidur, Deutsche Edelstahlwerke a développé la poudre d'acier optimale pour les imprimantes 3D métal. Un tel acier austénitique sous forme de poudre a fait l'objet d'un brevet.

En utilisant du manganèse, il n'y a pas de nickel. Le matériau est non magnétique, résistant à la corrosion et possède un haut niveau de résistance. Ceci est particulièrement avantageux dans la technologie médicale. Les employés et les patients ne sont pas exposés au nickel.

De la prothèse de jambe aux pièces de remplacement osseuses adaptées individuellement, le fabrication additive innovations pionnières dans la technologie médicale. L'acier austénitique sous forme de poudres métalliques traitées dans des imprimantes 3D métalliques est à la base de tout cela.

À cet égard, Deutsche Edelstahlwerke, en tant que pionnier des imprimantes 3D métalliques, a mis l'accent sur les applications dans la technologie médicale. La poudre métallique Medidur est imprimée sur des systèmes LPBF avec des paramètres de traitement typiques du 316L.

Acier austénitique de superlatifs

L'acier austénitique sans nickel offre un niveau nettement plus élevé que les aciers austénitiques conventionnels résistance à la traction ainsi que Limite d'étirement. Le matériau 316L s'est imposé comme l'acier standard dans la fabrication additive, mais comparé à Medidur, le 316L offre une dureté nettement inférieure, la limite d'élasticité et la résistance à la traction sont même deux fois plus élevées avec Medidur. Sur cette base, les composants médicaux peuvent être conçus avec des parois plus minces et donc plus petites.

L'acier austénitique sans nickel offre un niveau nettement plus élevé que les aciers austénitiques conventionnels résistance à la traction ainsi que Limite d'étirement. Le matériau 316L s'est imposé comme l'acier standard dans la fabrication additive, mais comparé à Medidur, le 316L offre une dureté nettement inférieure, la limite d'élasticité et la résistance à la traction sont même deux fois plus élevées avec Medidur. Sur cette base, les composants médicaux peuvent être conçus avec des parois plus minces et donc plus petites.

En outre, le Résistance à la fatigue environ 30% plus élevé. Cela confère aux composants de technologie médicale fabriqués à partir de Medidur une durée de vie nettement plus longue.

Dernier point mais non le moindre, le haut atteste Nombre équivalent de résitance aux piqûres (PREN) de 36 le matériau a une très bonne résistance à la corrosion. A l'état imprimé en 3D, Medidur est résistant à la corrosion selon SEP 1877 méthode II (test de résistance à la corrosion par piqûres) et selon ASTM G48 méthode E (test de résistance à la corrosion intergranulaire).

Acier austénitique, sans nickel et contenant du manganèse

Le Teneur en manganèse Dans le Medidur austénitique, le sujet de l'allergie au nickel s'arrête une fois pour toutes. Les employés ne sont pas exposés au nickel lors du traitement de la poudre métallique. Il n'y a pas de précautions de sécurité concernant la proportion de nickel dans un matériau. Deutsche Edelstahlwerke fabrique le Medidur dans son usine de Krefeld. Les certifications selon DIN EN ISO 9001 (systèmes de gestion de la qualité) et selon DIN ISO 13485 (produits médicaux de gestion de la qualité) attestent au DEW une qualité constamment élevée de tous les matériaux en poudre internes.

Structure austénitique à 99% et diversité de l'industrie

22.06.2020/XNUMX/XNUMX | Deutsche Edelstahlwerke élargit son portefeuille pour la fabrication additive avec Printdur HSA. Le nouveau matériau est produit par atomisation au gaz poudre métallique, qui a une structure austénitique à 99% lors de l'impression. Ce acier austénitique est non magnétique, sans nickel et offre une résistance nettement améliorée.

La poudre métallique convient à la fusion sélective au laser Fusion de lit de poudre laser (LPBF). Il peut être facilement traité sur les systèmes LPBF. Par rapport aux aciers austénitiques typiques, l'acier austénitique offre des propriétés avantageuses telles qu'une limite d'élasticité, une résistance à la traction et une dureté considérablement augmentées.

Résistance à la corrosion et variété de branches

Jusqu'à présent, l'acier 1.4404 (316L) s'est imposé comme l'acier standard de la fabrication additive. Comparé à la Impression majeure HSA cependant, il a un niveau de résistance nettement inférieur. La limite d'élasticité et la résistance à la traction sont deux fois plus élevées dans la poudre métallique.

Le haut Nombre équivalent de résitance aux piqûres (PREN) de 36 certifie que la nouvelle poudre DEW a une très bonne résistance à la corrosion. A l'état imprimé, les aciers inoxydables austénitiques sont résistants à la corrosion selon la méthode II SEP 1877 (test de résistance à la corrosion intergranulaire) et selon la méthode E ASTM G48 (test de résistance à la corrosion par piqûres).

Le haut Nombre équivalent de résitance aux piqûres (PREN) de 36 certifie que la nouvelle poudre DEW a une très bonne résistance à la corrosion. A l'état imprimé, les aciers inoxydables austénitiques sont résistants à la corrosion selon la méthode II SEP 1877 (test de résistance à la corrosion intergranulaire) et selon la méthode E ASTM G48 (test de résistance à la corrosion par piqûres).

Le nouveau acier austénitique imprimé En raison de ses propriétés, il convient aux applications en génie mécanique, Industrie alimentaire, Usines chimiques, pompes, technologie des centrales électriques et Industrie automobile.

La fabrication additive ne peut pas remplacer la construction de moules traditionnels, mais l'impression 3D peut augmenter l'efficacité de la fabrication. Alors offre le 3D métal impression avantages, notamment dans la production de formes complexes.

Cela comprend les composants pour prototypes, la réalisation de noyaux, empreintes ou inserts pour outillages, matrices et moules pour petites séries. La liberté de conception et les délais de production courts ont ici un effet positif.

Clients DEW dans le cadre de la chaîne de processus

Lors du développement de la poudre métallique pour l'imprimante 3D métal, l'entreprise implique ses clients dans l'ensemble de la chaîne de processus. Cela commence par l'idée de l'alliage, en passant par la production de poudre métallique, jusqu'au prototype et au composant finis jusqu'à la production à grande échelle. bien au-delà de la fabrication additive out.

DEW dispose déjà d'un grand savoir-faire dans la production de Métalpoudre pour ça Soudage par accumulation. Les aciers sont produits sous forme de poudre dans l'usine de Krefeld, qui est certifiée selon DIN EN ISO 9001 et IATF 16949. De cette manière, DEW garantit une qualité élevée et constante pour toutes les poudres internes Matériaux.

Alliage d'aluminium d'impression 3D pour les véhicules

18.03.2020/3/XNUMX | La fabrication additive et l'impression XNUMXD ont un énorme potentiel pour de nouvelles dimensions dans la construction légère. Répondre actuellement à la disponibilité 3D Imprimer Aluminium Les alliages ne répondent pas encore aux exigences élevées pour être utilisés dans la production en série Industrie automobile pouvoir utiliser.

Même avec la conception actuelle du processus, seulement à haute résistance, mais pas ductile Matérieldes valeurs caractéristiques sont générées. Edag a maintenant développé l'alliage d'aluminium Custalloy pour l'impression 3D métal dans les véhicules dans le cadre du projet de recherche Customat_3D financé par le BMBF avec huit partenaires du projet.

Dans l'ingénierie automobile, par exemple, ils comptent Performances de crash et leur facilité d'utilisation variable pour des applications qui ne sont pas encore réalisables pour l'alliage d'aluminium d'impression 3D d'aujourd'hui.

Cependant, l'alliage d'aluminium développé par Edag et ses partenaires pour l'imprimante 3D métal est capable de fournir une résistance et un allongement à la rupture plus élevés. L'allongement à la rupture est particulièrement important pour un crash.

Qui a recherché quoi?

Au cours des trois dernières années, le toute la chaîne de processus de la production de poudre à la simulation et au développement de composants. L'alliage a été défini et les poudres ont été fabriquées par l'Institut Leibniz pour les technologies orientées matériaux (IWU) et Kymera International. Le traitement et le développement du processus de fusion par faisceau laser sur lit de poudre (LBM) ont été réalisés chez GE Additive, chez Fraunhofer IAPT et chez FKM Sintertechnik.

Une simulation correspondante du refroidissement rapide de la masse fondue dans le processus a été étudiée par Magma Giessereitechnologie et Fraunhofer ITWM. La performance a été démontrée chez Edag Engineering et Mercedes-Benz avec le soutien d'Altair Engineering.

Cette approche holistique devrait rendre la fabrication additive accessible aux processus en série. L'alliage d'aluminium nouvellement recherché peut être utilisé pour établir des composants fortement réduits dans le véhicule.

Matériaux à base de fibres de carbone d'algues et balance négative CO2

Matériaux à base de fibres de carbone d'algues et balance négative CO2

Dans une phase de laboratoire, différents alliages expérimentalement examiné en ce qui concerne les propriétés. L'alliage d'aluminium le plus prometteur a été testé et fabriqué avec succès sur différents systèmes de fusion par faisceau laser. La particularité de cet alliage est sa polyvalence. Une très large gamme de propriétés peut être créée à partir d'un seul alliage.

Les propriétés peuvent être ajustées de manière flexible en utilisant un traitement thermique en aval. Des cartes de matériaux ont été générées à partir des paramètres de matériaux déterminés, qui ont ensuite été optimisés dans la structure à l'aide du logiciel Optistruct Altair ont été utilisés. Cela permet de réduire le poids des composants tout en conservant les mêmes performances. La particularité est que les exigences du processus de fabrication additive, telles que l'alignement des objets, peuvent également être prises en compte.

Composants pour différentes zones de véhicules

Composants de différents domaines de la Véhicule. Avec le dynamiquement fortement stressé Porte-roue et un composant complexe avec des exigences de rigidité élevées à partir du passage de roue pourrait effectivement réduire le poids. À environ 30%, c'était au-dessus du potentiel attendu. En raison du processus de fabrication additive, le composant peut être spécifiquement adapté aux exigences du véhicule à l'aide d'un modèle de niveau de charge.

Chauffage infrarouge pour des processus thermiques efficaces dans l'industrie

Chauffage infrarouge pour des processus thermiques efficaces dans l'industrie

Procédés hybrides tels que le soudage par dépôt laser et Ajouter des procédures ont été examinés avec le nouveau matériel. Dans la simulation, les processus au niveau microscopique de la poudre pourraient être transférés à la simulation macroscopique du composant à l'aide d'éléments représentatifs. Cela se traduit par un temps de calcul considérablement réduit. Les propriétés telles que les contraintes internes et les distorsions sont rendues visibles et réduites avant même la production.

L'alliage nouvellement développé est vendu sous la marque Custalloy être classiquement disponible en quelques mois. Les partenaires du projet tirent déjà un bilan positif. En raison du large éventail d'applications et du fait que la technologie d'assemblage, la corrosion et d'autres exigences de l'industrie automobile ont déjà été vérifiées, l'alliage d'aluminium de l'imprimante 3D convient aux applications de la première série.

Tous les objectifs du projet ont été atteints. Avec l'alliage d'aluminium, le traitement associé et les méthodes de simulation éprouvées, les experts disposent d'outils efficaces pour réduire le poids des véhicules et utiliser la technologie d'impression 3D dans la production en série.

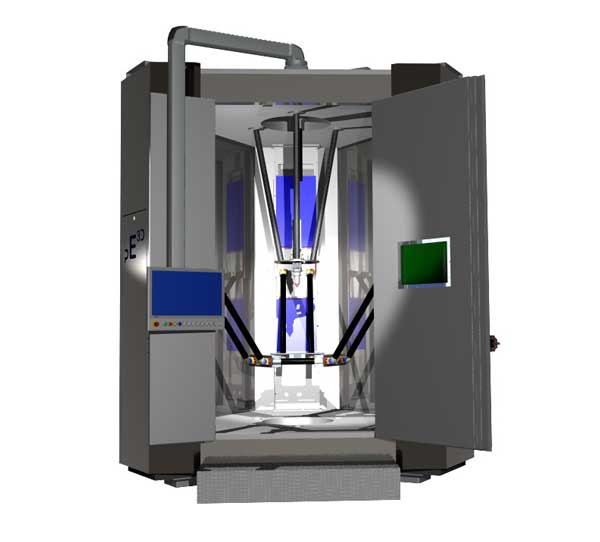

L'impression 3D métal avec le procédé Ehla est économique pour la première fois

![]()

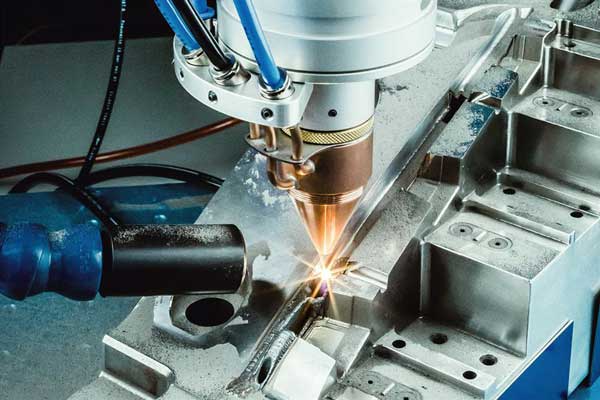

22.05.2019/XNUMX/XNUMX | Ponticon co-fabrique dans le cadre d'un projet commun Fraunhofer Imprimante 3D métal fourrure das Fabrication Additive. Ils peuvent être utilisés pour créer des composants et des structures 3D à partir du matériau Métal produire. Voilà comment l'entreprise le fait Ehla Le procédé de l'Institut Fraunhofer pour la technologie laser ILT peut être utilisé pour des applications de série commerciale.

Avec le métal de l'imprimante 3D, les composants peuvent être imprimés avec un procédé additif fabriquer de manière économique. Cela ouvre des perspectives complètement nouvelles pour l'impression 3D avec du métal.

Qu'est-ce que la procédure Ehla ?

Le soudage par dépôt laser à haute vitesse extrême, en bref Ehla Le procédé est considéré comme révolutionnaire. Il permet des vitesses d'avance très élevées avec une grande précision couche par couche. Contrairement aux technologies classiques de dépôt de métal par laser (LMD), la poudre métallique est déjà fondue dans l'air par le faisceau laser.

La poudre métallique, sous forme liquide, frappe un petit bain de fusion à la surface. Jusqu'à présent, cette technique z. B. pour le revêtement offshore hydrauliquecylindres utilisés avec succès. Afin de pouvoir utiliser ce procédé particulièrement puissant de manière additive, la société de génie mécanique Ponticon dispose de l'imprimante 3D Ehla PE3D Les

L'entreprise bénéficie de la grande flexibilité et des processus allégés du système. Quatre mois seulement après le début du projet, l'équipe du fabricant de machines spéciales avait la bonne Cinématique hautes performances développé. Ce n'est qu'à travers cette cinématique que les avantages du procédé Ehla peuvent être transférés à la fabrication additive de pièces métalliques. La mise en service des prototypes du système est prévue au deuxième trimestre de 2019.

Avantages du procédé Ehla

L'imprimante 3D Ehla s'appelle La clé de la productivité vu dans la production en série de composants métalliques ainsi que dans la construction de prototypes. Avec des vitesses de processus allant jusqu'à plus de 3 m / s, il sera en mesure de construire complètement des pièces métalliques individuelles précises dans l'imprimante 3D métal en très peu de temps.

L'imprimante 3D Ehla s'appelle La clé de la productivité vu dans la production en série de composants métalliques ainsi que dans la construction de prototypes. Avec des vitesses de processus allant jusqu'à plus de 3 m / s, il sera en mesure de construire complètement des pièces métalliques individuelles précises dans l'imprimante 3D métal en très peu de temps.

Avec des composants rotatifs, des vitesses d'avance de plus de 15 m / s peuvent même être atteintes. De plus, vous pouvez placer Composants d'interface connectez-vous les uns avec les autres. Ces composants d'interface sont des composants finis optimisés pour le processus, tels que des brides de palier ou des raccords de processus.

Les retouches fastidieuses des interfaces peuvent ainsi être réduites ou évitées. Un processus qui fonctionne dans le classique Procédure LPBF pas possible. Cela ouvre la voie aux composants métalliques de forme quasi nette dans la production en série. Ce formulaire de commandesoudages permet également la connexion de différents métaux. Jusqu'à présent, des mélanges de matériaux impensables permettent des propriétés de produit totalement nouvelles.

Prototypage et fabrication à la demande

Ces propriétés sont particulièrement intéressantes dans des applications telles que la construction de prototypes, la production à la demande, la fabrication de pièces spéciales et individuelles, ainsi que la modification et l'extension de pièces individuelles existantes. Mais aussi le Matièresrecherche reçoit des impulsions complètement nouvelles avec la combinaison auparavant impossible de différents métaux, qui sont également soudés ensemble en permanence.

De plus, les faibles influences thermiques sur la surface de la pièce deviennent importantes Taux de refroidissement atteint. C'est une base pour la production de métaux amorphes, y compris métalliques Verre mentionné.

Les revêtements réduisent les coûts de maintenance

En plus de la production et de la modification de pièces individuelles, le système peut également être utilisé pour revêtir des pièces existantes. Par exemple, les éléments suivants sont envisageables: Bronze sur acier à outils, acier inoxydable sur aluminium ou alliages contenant du tungstène sur fonte grise. Les pièces revêtues de ce procédé, par exemple, conduisent à des coûts de maintenance réduits, sont plus durables et plus résistantes. Cela économise des ressources - tout au long du cycle de vie d'un produit.

Les procédés additifs offrent de nombreux avantages. Comparé à environ Processus de coulée de métal la production se déroule sans outils et avec une consommation d'énergie nettement inférieure. Les longues chaînes d'approvisionnement, les itinéraires de transport et les capacités de stockage sont éliminés grâce à la production à la demande. De plus, le Revêtement des composants avec le système d'impression 3D métal Ehla, processus de revêtement parfois nocifs pour l'environnement.

Exemple d'application d'un disque de frein

Les experts de Fraunhofer ILT dans le développement du processus Ehla. Grâce à ce processus rapide, des couches métalliques minces de 50 à 350 µm sont appliquées de manière économique et à une vitesse allant jusqu'à 500 m / min. Le procédé a déjà fait ses preuves dans de nombreuses applications comme une bonne alternative au chromage dur. En utilisant l'exemple d'un disque de frein, la vidéo montre comment un revêtement métallique peut être appliqué de manière homogène.

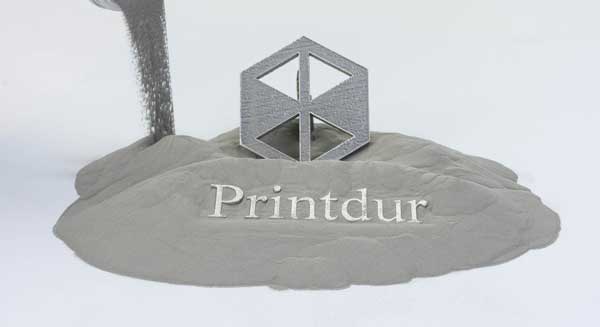

Composants en acier complexes de l'imprimante 3D

24.01.2019/XNUMX/XNUMX | la Travaux d'acier inoxydable allemands ROSÉE (Schmolz + Bickenbach), en tant que fabricant de poudre renommé dans le domaine de l'impression 3D, franchit la prochaine étape du développement avec sa gamme de poudres métalliques Printdur. Les clients intéressés sont inclus dans le processus de prototypage. Le processus de fabrication complet est créé ensemble - de l'idée à la conception de l'alliage jusqu'au produit fini.

24.01.2019/XNUMX/XNUMX | la Travaux d'acier inoxydable allemands ROSÉE (Schmolz + Bickenbach), en tant que fabricant de poudre renommé dans le domaine de l'impression 3D, franchit la prochaine étape du développement avec sa gamme de poudres métalliques Printdur. Les clients intéressés sont inclus dans le processus de prototypage. Le processus de fabrication complet est créé ensemble - de l'idée à la conception de l'alliage jusqu'au produit fini.

Atomiser des poudres métalliques à base de fer, de nickel ou de cobalt

L'entreprise propose une large gamme dans son portefeuille Printdur atomiser des poudres métalliques à base de fer, de nickel ou de cobalt pour l'imprimante 3D métal.

A cet effet, les matières premières sont liquéfiées dans un four à induction et ajoutées à un système d'atomisation de gaz. En conséquence, les particules ont une forme sphérique. Cela garantit un excellent comportement d'écoulement et une très bonne dosabilité de la poudre. Les poudres maison sont donc parfaitement adaptées à la fabrication additive.

De l'idée au produit final

La fabrication additive de matériaux métalliques est principalement utilisée dans l'aviation médical, Im Outilsconstruction et dans la construction légère automobile. docteur Colline de Horst, responsable du département des matériaux spéciaux chez Deutsche Edelstahlwerke, explique : « De votre propre idée d'alliage au produit final imprimé, nous aidons nos clients à la mettre en œuvre.

Nous procédons étape par étape : nous définissons ensemble les besoins, développons le matériau, mettons en œuvre l'atomisation de la poudre, testons et optimisons le matériau et finalement soutenons même le recyclage de la poudre. Nous sommes également extrêmement flexibles en ce qui concerne la quantité de commande : nous livrons aussi bien de petites quantités que de grandes quantités en tonnes.

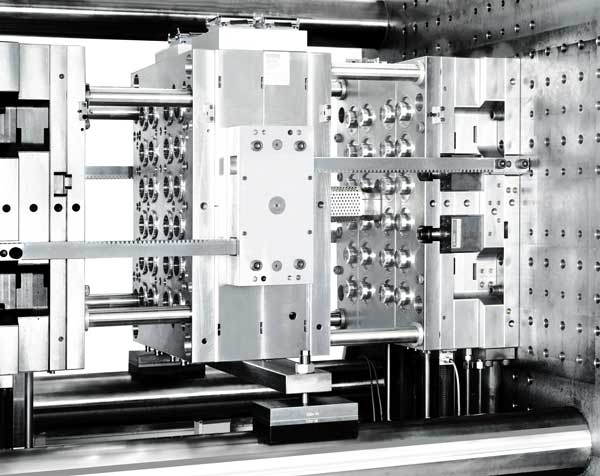

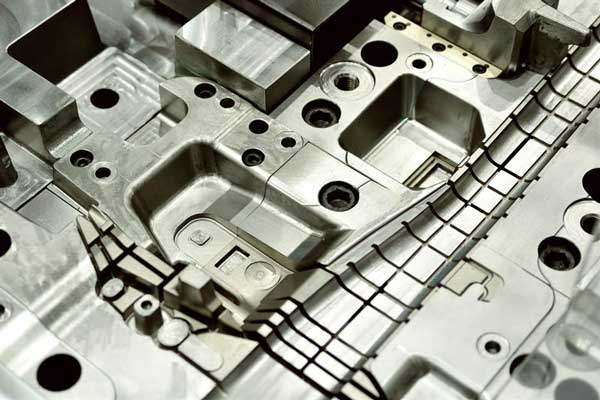

La fabrication additive accélère les changements de forme

12.10.2016 | Par l'utilisation de DMD (Direct Metal Deposition), la vitesse du processus peut être augmentée de 250 à 330 % par rapport au soudage par dépôt laser manuel.

12.10.2016 | Par l'utilisation de DMD (Direct Metal Deposition), la vitesse du processus peut être augmentée de 250 à 330 % par rapport au soudage par dépôt laser manuel.

Avec la nouvelle buse d'application de poudre d'OR Lasertechnologie, les systèmes de soudage laser compatibles AM 2.0 peuvent être mis à niveau afin d'appliquer des couches métalliques de manière entièrement automatique. La solution offre un grand potentiel pour la fabrication d'outils et de moules dans les petites et moyennes entreprises.

DMD comme alternative au soudage par dépôt laser

revêtement laser s'est imposé comme une méthode de haute qualité pour la modification et la réparation de moules à injection. Mais maintenant, avec DMD utilisant une buse d'application de poudre, un nouveau procédé additif est disponible.

Contrairement au soudage par dépôt laser conventionnel, dans lequel l'application du matériau avec du fil doit généralement être effectuée entièrement manuellement par un soudeur, le nouveau procédé fonctionne de manière entièrement automatique, avec une grande précision et augmente ainsi considérablement la productivité. Cela représente un ajout abordable à la technologie existante, en particulier pour les petites et moyennes entreprises.

Dans le processus DMD poudre métallique appliqué sur une surface existante à partir d'une buse de poudre coaxiale au laser. Le processus peut être entièrement automatisé et peut être mis en œuvre sur des systèmes d'une puissance moyenne d'environ 300 W. Il peut être utilisé sur des surfaces tridimensionnelles et offre ainsi un large éventail d'options d'application : pour l'affinement de surface, la modification et le changement de forme ou pour remettre à neuf des outils de formage, d'emboutissage et de moulage par injection endommagés.

Application avec HWF

L'entreprise de taille moyenne a également les énormes avantages du procédé additif HWF La construction d'outils et de moules en toile de jute à Eppertshausen près de Francfort-sur-le-Main a convaincu. Chez HWF, par exemple, l'une des tâches consistait à créer une structure de 1.2343 x 300 x 20 mm (20 120.000 mm³).

L'entreprise de taille moyenne a également les énormes avantages du procédé additif HWF La construction d'outils et de moules en toile de jute à Eppertshausen près de Francfort-sur-le-Main a convaincu. Chez HWF, par exemple, l'une des tâches consistait à créer une structure de 1.2343 x 300 x 20 mm (20 120.000 mm³).

Jusqu'à présent, une telle structure avec revêtement laser construit avec du fil d'apport pour éviter les risques de fissuration, de déformation et de modification des propriétés métallurgiques. Le soudeur avait besoin de 60 à 80 heures pour cela.

Aujourd'hui, la société HWF utilise la fabrication additive et complète la conception structurelle à une vitesse de 5000 mm³/h en épaisseurs de couche de 0,25 mm. Cela signifie qu'il ne faut que 24 heures et une puissance laser de seulement 400 W pour construire les 120.000 XNUMX mm³ de matériau. Les retouches élaborées par fraisage ou électroérosion à fil sont réduites au minimum.

Imprimante 3D pour la fabrication additive

Imprimante 3D pour la fabrication additive

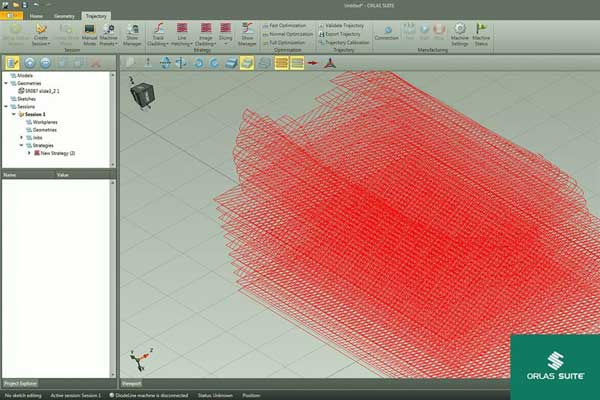

On sera en avance Fichier CAO, qui contient la modification du moule, est téléchargé dans "Orlas Suite", une puissante solution logicielle CAD/CAM d'OR Laser. Après avoir découpé la structure en différents niveaux et déterminé la stratégie optimale, le système de coordonnées est calibré avec trois points de référence caractéristiques et les paramètres laser sont transmis au système. L'ensemble de la préparation prend en moyenne une heure et le processus se déroule ensuite de manière entièrement automatique.

Adaptable pendant le processus

Le système laser est également encore pendant le processus contrôlable de manière flexible et permet ainsi d'adapter les paramètres du processus à l'évolution des exigences. Par exemple, différentes puissances peuvent être sélectionnées à différents moments : des taux de montée initialement plus élevés en fixant une puissance relativement élevée et un débit de poudre élevé. Une puissance et un débit plutôt faibles vers la fin du processus pour créer des surfaces presque nettes et réduire au minimum le post-traitement.

Le système laser est également encore pendant le processus contrôlable de manière flexible et permet ainsi d'adapter les paramètres du processus à l'évolution des exigences. Par exemple, différentes puissances peuvent être sélectionnées à différents moments : des taux de montée initialement plus élevés en fixant une puissance relativement élevée et un débit de poudre élevé. Une puissance et un débit plutôt faibles vers la fin du processus pour créer des surfaces presque nettes et réduire au minimum le post-traitement.

Le résultat est une structure de haute qualité sans fissures qui est parfaitement connectée au matériau de base et a une dureté de 45 à 65HRC ayant. Le préchauffage fastidieux de l'insert de moule est complètement éliminé. L'influence sur le matériau de base et le risque associé d'entailles métallurgiques, qui se produisent souvent avec le soudage de réparation conventionnel, sont considérablement réduits. L'insert de moule est à nouveau prêt à l'emploi après un court laps de temps.

Marc Fisher, directeur général de HWF est convaincu : « Nous ne pouvons plus imaginer la fabrication d'outils et de moules sans soudure au laser. L'intégration du processus DMD nous permet d'être plus productifs et d'innover dans les changements de forme. Le processus est intégré dans notre flux de processus et dans le paysage CAD/CAM".

Avantages concurrentiels pour les petites et moyennes entreprises

Les coûts des matériaux sont également réduits car le procédé DMD géométrie proche de la forme nette est atteint et seul un volume de coupe extrêmement faible est engagé. La buse à poudre est disponible en complément et peut être montée sur les systèmes de soudage laser existants. Ceux-ci sont compatibles AM 2.0 et peuvent être programmés à l'aide du logiciel CAD/CAM. "Nous sommes convaincus que cette technologie apportera des avantages compétitifs significatifs, en particulier pour les petites et moyennes entreprises." déclare Markus Wolf, responsable R&D chez OR Laser. "Avec notre buse à poudre, un système conventionnel peut être mis à niveau en quelques minutes et devient un outil puissant et rentable pour la fabrication additive".

Vous pourriez aussi être intéressé par...

Intelligence Artificielle | tendances et évolutions

L'hydrogène vert en marche en Allemagne

Une caméra infrarouge optimise l’impression 3D Laser Powder Bed Fusion

Guidage sur rail profilé utilisant la technologie de fonderie moderne de Laempe

Engrenage planétaire + précision d'engrenage à ondes de contrainte de Schaeffler