Magazine en ligne pour la construction et le développement

Vous trouverez ici tout ce dont le concepteur a besoin pour sa conception et l'ingénieur de développement pour son nouveau développement, de l'ébauche à l'assurance qualité en production, comme les nouveaux produits, leurs applications, les nouvelles technologies ou les résultats de la recherche. Des rapports d'entreprise ainsi que des sujets sur les technologies et les mégatendances dans tous les secteurs industriels complètent notre gamme d'actualités de l'industrie. Commençons par les nouvelles.

Rapports de la Société

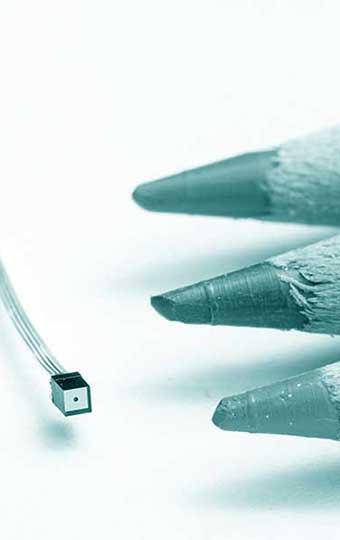

IFM augmentera son chiffre d'affaires à plus de 2023 milliard d'euros en 1,4

IFM Electronic a pu à nouveau augmenter ses ventes au cours de l’exercice 2023. Les comptes consolidés préliminaires font apparaître un nouveau record de chiffre d'affaires avec un chiffre d'affaires de plus de 1,4 milliard d'euros et une croissance de 3%.

Jumo Campus pour les capteurs et la technologie de mesure

Jumo a conçu des formations continues en fonction des sujets passionnants actuellement abordés dans les différents secteurs et propose des séminaires correspondants dans le cadre du Jumo Campus.

Schaeffler AG augmente son chiffre d'affaires de 2023% en 5,8

Le chiffre d'affaires de Schaeffler AG a augmenté de 2023 % pour atteindre 5,8 milliards d'euros en 16,3. La croissance des ventes corrigée des effets de change s'est élevée à 5,8 pour cent, ce qui correspond aux prévisions pour l'exercice 2023.

Nouveau site de production automobile aux USA

La Motion Technology Company Schaeffler va étendre sa production aux États-Unis avec un nouveau site de production automobile. La nouvelle installation sera située à Dover, Ohio.

Ebm-Papst veut vendre sa technologie d'entraînement industriel à Siemens

Le groupe Ebm-Papst a annoncé qu'il vendrait sa division Industrial Drive Technology (IDT) à Siemens AG. Les deux parties ont signé un accord correspondant.

Nouvelles de l'industrie pour votre construction et votre développement dans les domaines spécialisés

Câbles et fils

Câbles Chainflex sans PTFE ni PFAS

Igus donne le label « PFAS free » à 95 % de ses câbles Chainflex, qui sont exempts de substances nocives PFAS et PTFE.

Transmission de puissance

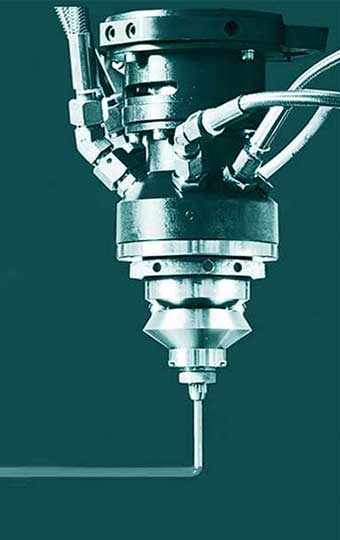

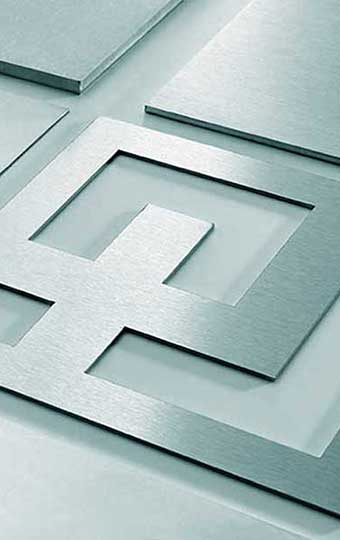

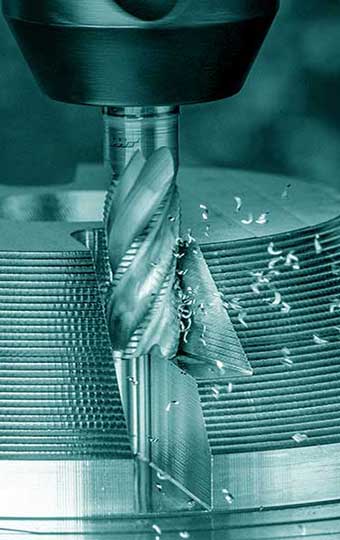

Les nouvelles technologies de fabrication améliorent la production de couronnes dentées

Welter Zahnrad a perfectionné ses processus de production de couronnes dentées et peut désormais les produire en qualité 3967 selon DIN 5.

IPC

Tablette ex-protégée avec des qualités de réalité augmentée

Pepperl+Fuchs étend sa série de tablettes Ecom « Tab-Ex » avec un appareil basé sur le robuste Samsung Galaxy Tabactive4 Pro.

des éléments de machines

Le système de poignée de porte affiche les états de la machine

Schmersal présente son nouveau système de poignée de porte DHS. Les fonctions des poignées de porte sont combinées avec l'affichage des états de la machine dans les poignées.

Nouvelles de l'industrie pour votre construction et développement des branches

Engins mobiles

Roulements à rouleaux cylindriques pour boîtes de vitesses industrielles lourdes et engins de construction

Schaeffler présente de nouveaux roulements à rouleaux cylindriques dont la durée de vie a doublé et la capacité de charge a augmenté de 24 %.

automobile

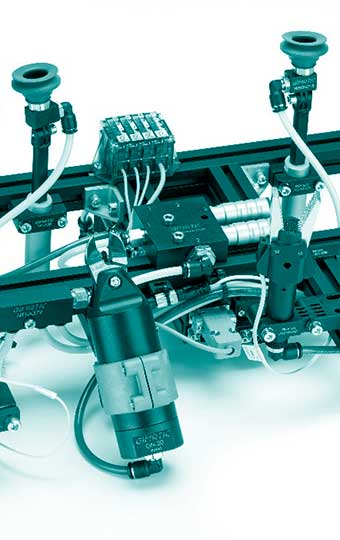

Le module IO sécurise les stations-service à hydrogène de Resato

Resato Hydrogen Technology a mis en œuvre un concept modulaire et évolutif de stations-service H2 avec Turck et ses modules IO.

Technologie alimentaire

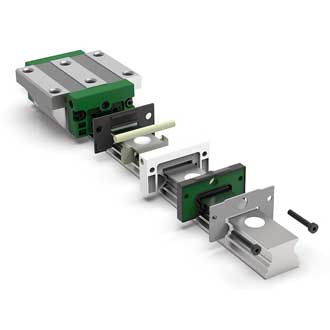

Guide linéaire optimisé pour la lubrification et l'étanchéité

Schaeffler présente des guidages linéaires pour la technologie alimentaire avec des joints, des racleurs et des unités de lubrification longue durée optimisés.

Engins mobiles

Passerelle flexible et personnalisable pour la technologie agricole

IFM Electronic présente au salon de Hanovre l'Isobus Gateway, conçu pour les équipements agricoles et pouvant être adapté spécifiquement.

Actualités du salon de l'industrie

Hannover Messe promeut l'énergie pour une industrie durable

En tant qu'écosystème industriel en réseau, les exposants démontrent comment la neutralité climatique peut être atteinte grâce à l'électrification, à la numérisation et à l'automatisation sous le thème directeur « Dynamiser une industrie durable ».

Salon du Contrôle 2024 | L'industrie attend déjà Stuttgart avec impatience

Control 2024, l'important salon international de l'assurance qualité, aura lieu du 23 au 26 avril à Stuttgart. Le salon met particulièrement l'accent sur l'automatisation et la numérisation.

SPS Nuremberg : désormais dans 16 halls !

Le SPS – Smart Production Solutions du 14 au 16.11 novembre. L’année 2023 verra une croissance significative du salon par rapport à l’année précédente et est en passe de retrouver les niveaux d’avant Corona.

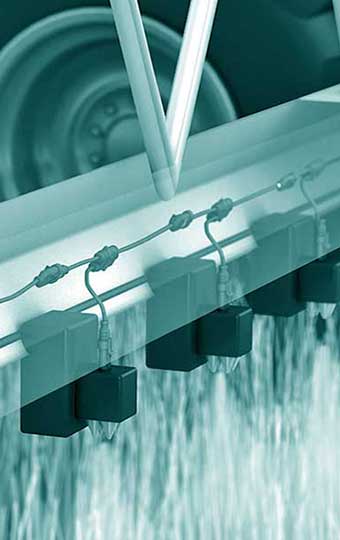

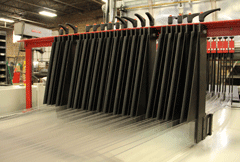

La société américaine Premier Paper Converting Inc., basée à New Berlin, Wisconsin, USA, est l'un des leaders du marché de la fabrication de machines de transformation du papier. Moteur de l'innovation dans son secteur, l'entreprise développe des machines toujours plus rapides et performantes et vise en parallèle à intégrer toutes les innovations sur des interfaces utilisateurs simples et intuitives.

La société américaine Premier Paper Converting Inc., basée à New Berlin, Wisconsin, USA, est l'un des leaders du marché de la fabrication de machines de transformation du papier. Moteur de l'innovation dans son secteur, l'entreprise développe des machines toujours plus rapides et performantes et vise en parallèle à intégrer toutes les innovations sur des interfaces utilisateurs simples et intuitives.

Premier Paper a choisi Mitsubishi Electric pour son système de contrôle et d’automatisation unifié. Les composants d'automatisation utilisés comprennent des automates programmables, des entraînements à fréquence variable, des servocommandes, des modules de mouvement simples, des interfaces homme-machine et un logiciel de contrôle complet. La plate-forme API modulaire de la série L est un système simple mais flexible. De plus, la plate-forme de contrôle est extensible pour pouvoir être adaptée aux besoins complexes des clients.

Premier Paper a choisi Mitsubishi Electric pour son système de contrôle et d’automatisation unifié. Les composants d'automatisation utilisés comprennent des automates programmables, des entraînements à fréquence variable, des servocommandes, des modules de mouvement simples, des interfaces homme-machine et un logiciel de contrôle complet. La plate-forme API modulaire de la série L est un système simple mais flexible. De plus, la plate-forme de contrôle est extensible pour pouvoir être adaptée aux besoins complexes des clients.

Grâce à l'API flexible et modulaire de la série L et au logiciel de programmation GX Works2, Premier Paper a intégré avec succès le nouveau système. Les modes d'alimentation complexes sont programmés à l'aide de simples blocs fonction de mouvement fournis par Mitsubishi Electric. Le programme est facile à comprendre et à adapter aux exigences futures.

Grâce à l'API flexible et modulaire de la série L et au logiciel de programmation GX Works2, Premier Paper a intégré avec succès le nouveau système. Les modes d'alimentation complexes sont programmés à l'aide de simples blocs fonction de mouvement fournis par Mitsubishi Electric. Le programme est facile à comprendre et à adapter aux exigences futures.