Fronius a récemment intégré le procédé de soudage CMT à la source d'alimentation de soudage la plus moderne de l'entreprise, le TPS / i. Avec la deuxième génération de l'arc froid, le soudage robotisé peut être effectué dans de nombreuses applications avec une qualité, une simplicité et une fiabilité de processus inégalées. En raison de ces avantages, le producteur d'acier et équipementier automobile Voestalpine a été le premier à décider d'utiliser la technologie CMT avancée dans la production en série.

Fronius a récemment intégré le procédé de soudage CMT à la source d'alimentation de soudage la plus moderne de l'entreprise, le TPS / i. Avec la deuxième génération de l'arc froid, le soudage robotisé peut être effectué dans de nombreuses applications avec une qualité, une simplicité et une fiabilité de processus inégalées. En raison de ces avantages, le producteur d'acier et équipementier automobile Voestalpine a été le premier à décider d'utiliser la technologie CMT avancée dans la production en série.

" La deuxième génération du processus CMT est à nouveau un bond en avant sur la version précédente est, bien que ce dernier a déjà offert la qualité et la fiabilité du processus de soudage au plus haut niveau « , a expliqué Michael Nowasz très enthousiaste après trois mois de production de masse. Pour la tête de se joindre à Voestalpine Automotive Components Schmölln GmbH est clair: « Nous avons la qualité grâce aux nombreuses innovations et développements du TPS / i ressuscités sensiblement en conjonction avec une coupe sur le processus CMT et aussi considérablement notre marge de manœuvre lors de l'adhésion élargie ".

La deuxième génération du processus CMT est à nouveau un bond en avant sur la version précédente est, bien que ce dernier a déjà offert la qualité et la fiabilité du processus de soudage au plus haut niveau « , a expliqué Michael Nowasz très enthousiaste après trois mois de production de masse. Pour la tête de se joindre à Voestalpine Automotive Components Schmölln GmbH est clair: « Nous avons la qualité grâce aux nombreuses innovations et développements du TPS / i ressuscités sensiblement en conjonction avec une coupe sur le processus CMT et aussi considérablement notre marge de manœuvre lors de l'adhésion élargie ".

Comme la génération précédente, le nouveau procédé CMT (Cold Metal Transfer) offre un apport de chaleur particulièrement faible et une capacité de pontage à grand écart. Ceci est réalisé par un contrôle particulièrement dynamique de l'arc. "Ici, l'approche choisie par Fronius diffère déjà à première vue des autres, puisque la séparation des gouttelettes ou la transition des gouttelettes est non seulement contrôlée par l'électronique de la source d'énergie, mais aussi supportée mécaniquement", explique le directeur divisionnaire. A cet effet, le fil-électrode est toujours retiré à l'aide d'une torche push-pull juste au moment où le courant a atteint son maximum et est éteint. Cela crée un arc particulièrement stable, qui fonctionne réellement sans éclaboussures et permet également des vitesses de soudage plus élevées.

Soudure plus rapide et meilleure avec CMT

« Avec le changement du processus standard MAG sur CMT a pu améliorer la performance satisfaisante peut être obtenue, » Michael Nowasz revient à la période après l'introduction de la première génération du processus CMT dans 2011. "Depuis ce changement, il ne doit pratiquement plus y avoir d'éclaboussures pour que mes employés puissent maintenant se concentrer entièrement sur la qualité de la soudure."

« Avec le changement du processus standard MAG sur CMT a pu améliorer la performance satisfaisante peut être obtenue, » Michael Nowasz revient à la période après l'introduction de la première génération du processus CMT dans 2011. "Depuis ce changement, il ne doit pratiquement plus y avoir d'éclaboussures pour que mes employés puissent maintenant se concentrer entièrement sur la qualité de la soudure."

Un autre avantage de la solution CMT est la haute disponibilité du système CMT, souligne le responsable divisionnaire: "Si, pour une raison quelconque, l'arc s'éteint, le processus s'enflamme à nouveau. Des défauts d'allumage, un collage du fil-électrode au tube de contact ou des ennuis similaires ont été une chose du passé avec nous depuis. "

Dernier point, mais non des moindres, le spécialiste des joints apprécie les multiples possibilités d'influence sur le processus de soudage et la géométrie de l'arc. Cela inclut également l'option de superposer CMT avec un processus pulsé afin de mieux contrôler l'apport de chaleur via l'arc dans le matériau de base et de pouvoir le souder plus rapidement.

CMT ajouté aux spécifications pour les nouvelles plantes

En raison de l'expérience toujours positive, le chef de division a veillé à ce que le procédé CMT pour le soudage à l'arc de tôles d'acier jusqu'à 3 mm soit inclus dans les spécifications pour les nouveaux systèmes de soudage. Sur eux, le producteur d'acier fabrique une grande variété de composants structuraux automobiles en tôle galvanisée et à haute résistance ainsi que des tôles d'aluminium. Plus récemment, six des douze cellules de soudage robotisées du site de Schmölln ont travaillé avec le procédé CMT.

En raison de l'expérience toujours positive, le chef de division a veillé à ce que le procédé CMT pour le soudage à l'arc de tôles d'acier jusqu'à 3 mm soit inclus dans les spécifications pour les nouveaux systèmes de soudage. Sur eux, le producteur d'acier fabrique une grande variété de composants structuraux automobiles en tôle galvanisée et à haute résistance ainsi que des tôles d'aluminium. Plus récemment, six des douze cellules de soudage robotisées du site de Schmölln ont travaillé avec le procédé CMT.

En conséquence, la direction de Voestalpine a répondu favorablement à la deuxième génération de technologie CMT introduite au début de 2016 et à la proposition de Fronius de tester son utilisation dans la production en série. «Nous avons choisi un montant A en acier galvanisé haute résistance pour les essais de soudage initiaux. Ce composant complexe est idéal non seulement en raison du matériel exigeant, mais aussi en raison de l'accessibilité limitée et des grandes dimensions d'écart liées à la production pour mettre le nouveau processus à l'épreuve », explique Michael Nowasz.

Pour "juste génial" trouvé

En été 2016 les premiers essais de soudage avec le nouveau procédé CMT et le TPS / i ont été réalisés au centre technique au siège de Fronius à Wels. «J'ai visité le laboratoire avec notre responsable du développement et nous avons expérimenté le nouveau processus CMT en action», explique le directeur de la division. "Ce que nous avons vu là-bas était génial. Nous avons tout de suite compris que Fronius était de nouveau un grand succès. "

En été 2016 les premiers essais de soudage avec le nouveau procédé CMT et le TPS / i ont été réalisés au centre technique au siège de Fronius à Wels. «J'ai visité le laboratoire avec notre responsable du développement et nous avons expérimenté le nouveau processus CMT en action», explique le directeur de la division. "Ce que nous avons vu là-bas était génial. Nous avons tout de suite compris que Fronius était de nouveau un grand succès. "

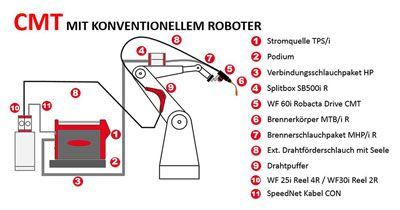

La base du saut technologique réalisé est le TPS / i, qui n'est pas un simple développement ultérieur du modèle précédent TPS, mais une source d'énergie de soudage entièrement repensée. Tous les composants ont été redéveloppés à partir du contrôleur, via le bus de communication et l'alimentation du fil vers l'interface utilisateur, le système de refroidissement et l'ensemble de flexibles.

Nouvel algorithme - nouveau brûleur de robot

Afin que le processus CMT puisse bénéficier au maximum du TPS/i, l'algorithme a été repensé et étendu à la deuxième génération. La torche push-pull, qui a déjà subi une refonte complète pour la série TPS/i, n'a pas été oubliée et a été conçue comme une variante CMT avec un courant alternatif sans engrenage à commande numérique.Servomoteur équipé pour des fréquences encore plus élevées du mouvement oscillant du fil-électrode.

Afin que le processus CMT puisse bénéficier au maximum du TPS/i, l'algorithme a été repensé et étendu à la deuxième génération. La torche push-pull, qui a déjà subi une refonte complète pour la série TPS/i, n'a pas été oubliée et a été conçue comme une variante CMT avec un courant alternatif sans engrenage à commande numérique.Servomoteur équipé pour des fréquences encore plus élevées du mouvement oscillant du fil-électrode.

«L'un des avantages du nouveau robot Robacta Drive se distingue immédiatement», explique Michael Nowasz. "Il est plus compact que son prédécesseur, assurant une meilleure accessibilité dont nous avons de plus en plus besoin pour des pièces plus complexes."

Processus CMT en production en série

Les résultats des tests de soudage sur le composant réel étaient si convaincants que les participants ont immédiatement fait la transition de la nouvelle génération de CMT à la production en série chez voestalpine. Déjà à l'automne 2016 il était temps. En l'espace d'une journée, la première des six cellules robotisées a été rééquipée, sur le support de tôle d'acier nu 2 à 3 de mm d'épaisseur sous CO2Des gaz de protection sont produits.

Dans ce cas, posez environ un mètre de soudure, composé d'une seule piqûre 48 d'une longueur maximale de 35 mm. "Déjà le lendemain matin, nous avons assemblé le robot et soudé les premières pièces le même jour", se souvient Michael Nowasz. "Il a été démontré qu'avec le nouveau système, les bons paramètres peuvent être trouvés beaucoup plus rapidement et plus facilement." Le troisième jour, seuls des réajustements mineurs ont été nécessaires pour atteindre les valeurs de travail optimales.

Ici, le chef de secteur a été en mesure de convaincre les fonctionnalités de la nouvelle boîte crash magnétique « Nous pourrions prendre le flambeau du robot contre une feuille - la garde a éclaté si rapidement qu'aucun dommage au brûleur, les robots, l'appareil ou la pièce pourrait se produire. » Après en cas de collision, le verrou magnétique ne doit alors plus être refermé que si le point de référence est maintenu, ce qui permet de le souder immédiatement. L'échange agaçant du crash box et du home-trainage est donc obsolète.

Ici, le chef de secteur a été en mesure de convaincre les fonctionnalités de la nouvelle boîte crash magnétique « Nous pourrions prendre le flambeau du robot contre une feuille - la garde a éclaté si rapidement qu'aucun dommage au brûleur, les robots, l'appareil ou la pièce pourrait se produire. » Après en cas de collision, le verrou magnétique ne doit alors plus être refermé que si le point de référence est maintenu, ce qui permet de le souder immédiatement. L'échange agaçant du crash box et du home-trainage est donc obsolète.

Après les tests, Voestalpine a pu redémarrer la production en série avec la nouvelle configuration CMT le même jour. « Il m'a tout à fait étonné que le passage est allé en douceur et donc aujourd'hui - trois mois et pièces 3000 plus tard - est venu sans arrêt et nous demandons déjà eu aussi une aide supplémentaire de Fronius, » Michael Nowasz heureux.