De plus en plus d'industries découvrent une nouvelle technologie dans la production d'applications industrielles comme alternative au circuit imprimé classique. Nous parlons de la technologie 3D-MID. Les pistes conductrices sont appliquées aux composants en plastique moulés par injection à l'aide d'un processus de structuration directe au laser. Le processus est à l'origine de la tendance à la miniaturisation dans l'industrie électronique et offre aux développeurs de produits de nouvelles options de conception. Un fournisseur pour cela est Multiple Dimensions.

De plus en plus d'industries découvrent une nouvelle technologie dans la production d'applications industrielles comme alternative au circuit imprimé classique. Nous parlons de la technologie 3D-MID. Les pistes conductrices sont appliquées aux composants en plastique moulés par injection à l'aide d'un processus de structuration directe au laser. Le processus est à l'origine de la tendance à la miniaturisation dans l'industrie électronique et offre aux développeurs de produits de nouvelles options de conception. Un fournisseur pour cela est Multiple Dimensions.

Vous pouvez obtenir une image saisissante des diverses applications 3D-MID (dispositifs d'interconnexion moulés ou dispositifs intégrés mécatroniques) auprès des projets du plus grand fournisseur au monde dans ce domaine. Ils simplifient le fonctionnement des appareils électroménagers, améliorent l'expérience de conduite dans une direction assistée ou ouvrent de nouvelles formes d'économie d'espace, par exemple dans la technologie des capteurs ou de l'électronique industrielle. Comme c'est fin, les traces d'or sur les plastiques déformables modifient la production industrielle, explique Johannes Schmid, directeur général de Multiple Dimensions.

Principe de fonctionnement technologique

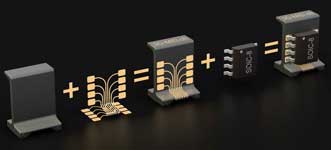

La base de chaque application 3D-MID est un thermoplastique: "Tout d’abord, nous injectons le composant adapté à l’application du client. Nous utilisons une grande variété de thermoplastiques contenant un additif activable au laser ", explique Johannes Schmid, expliquant le principe de fonctionnement technologique. Un rayon laser divise ensuite la surface du plastique et active l'additif. Le bain de cuivre ultérieur permet à la couche conductrice d'être formée directement sur le thermoplastique respectif. Selon le domaine d'application, ils doivent être extrêmement robustes ou résistants à la température: "Certains résistent même à l'acide et à la sueur, par exemple dans les applications pour appareils auditifs ou casques", poursuit le Suisse. Enfin, l’application du nickel en tant que couche barrière et la finition par une fine couche d’or garantissent de bonnes propriétés de brasage.

La base de chaque application 3D-MID est un thermoplastique: "Tout d’abord, nous injectons le composant adapté à l’application du client. Nous utilisons une grande variété de thermoplastiques contenant un additif activable au laser ", explique Johannes Schmid, expliquant le principe de fonctionnement technologique. Un rayon laser divise ensuite la surface du plastique et active l'additif. Le bain de cuivre ultérieur permet à la couche conductrice d'être formée directement sur le thermoplastique respectif. Selon le domaine d'application, ils doivent être extrêmement robustes ou résistants à la température: "Certains résistent même à l'acide et à la sueur, par exemple dans les applications pour appareils auditifs ou casques", poursuit le Suisse. Enfin, l’application du nickel en tant que couche barrière et la finition par une fine couche d’or garantissent de bonnes propriétés de brasage.

Ce qui distingue l’entreprise de la concurrence, ce sont les dimensions presque microscopiques de la production de bandes: "Nous avons une expertise de la production concurrentielle à l’échelle mondiale, qui se distingue notamment par la largeur de bande particulièrement réduite et la faible distance entre les bandes." La plupart des fournisseurs se trouvent encore à l’écart des pistes aux valeurs de 300 à 400 microns. "En revanche, dans le cas de dimensions multiples, la limite technologique réside dans les conducteurs de bande d'une largeur de 80 μm", explique Schmid. "Actuellement, ces structures fines sont très souvent utilisées sur les terminaux de points de vente pour protéger les utilisateurs contre les attaques informatiques. Les traces fines permettent de détecter les attaques sur les données de la carte de paiement. "

De la machine à laver au volant

C'est cette largeur des chenilles et leur distance qui sépare le bon grain de l'ivraie de la nouvelle technologie 3D-MID. Il est crucial pour le degré de miniaturisation et décisif pour la quantité de fonctions pouvant être comprimées dans un composant.

Il existe déjà de nombreux exemples d’application pour l’utilisation concrète de cette technologie: «Nous produisons pour une grande variété d’industries. Vous connaissez sûrement le commutateur rotatif d'une machine à laver, avec lequel je sélectionne un programme. Ce commutateur est généralement constitué de toute une série de petites pièces mécaniques. Avec notre technologie 3D-MID, elles sont toutes sauvegardées ". Le choix du cycle de lavage via un commutateur capacitif, pratiquement sans contact. Cela a de lourdes conséquences: contrairement aux solutions mécaniques, il n'y a pas d'abrasion qui porte les pièces. "Notre élément opérationnel est beaucoup plus simple à concevoir, plus économique en production et a une durée de vie plus longue", a déclaré Schmid.

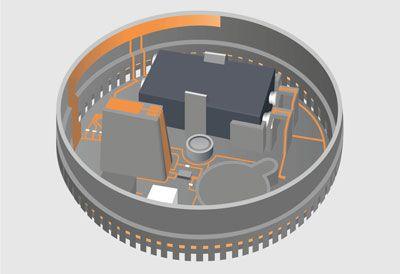

Pour le secteur automobile, les Suisses produisent des capteurs qui mesurent le couple et la position du volant. "En fonction de la position et de la valeur mesurée, la direction assistée est plus ou moins fortement soutenue. Plus la mesure est précise, plus l'expérience de conduite est transmise immédiatement ". Semblables à l'exemple de la machine à laver, les solutions classiques utilisent de nombreuses pièces mécaniques. Cependant, dans l'interaction de ceux-ci, additionnez les écarts et les tolérances qui affectent le résultat dans l'expérience de conduite. "Nous pouvons éliminer cette chaîne de tolérance complète avec 3D-MID", explique Schmid. La technologie permet non seulement d'économiser des composants et des coûts, mais rend également l'application plus précise et efficace. Enfin et surtout, cela augmente le plaisir de conduite de l'utilisateur.

Plus grande variété de fonctions dans le plus petit espace

Le fournisseur démontre actuellement le haut degré d'intégration fonctionnelle dans le plus petit espace possible pour un fabricant de jouets. Pour une meilleure expérience de jeu, un circuit électronique a été intégré dans un composant en plastique dans le plus petit espace possible - comprenant une batterie, un commutateur capacitif et une lumière LED. "Il n’y aurait pas eu assez de place pour un circuit imprimé. Encore une fois, l'élément de commande, donc le commutateur capacitif, est absolument sans usure, car il n'y a pas de contact mécanique.

Le capteur d'image de 1 mm² permet au plus petit appareil photo numérique au monde

Le capteur d'image de 1 mm² permet au plus petit appareil photo numérique au monde

À l'avenir, la nouvelle technologie 3D-MID sera également utilisée sur des robots humanoïdes. Les experts de Bienne adaptent actuellement le bout des doigts d'une main de robot - leur taille correspond à celle d'un humain - avec des pistes. L'élément sensible du robot est équipé de capteurs couvrant toute la zone dont les signaux de pression sont transmis de manière centrale à un connecteur. "Grâce à notre processus 3D, nous pouvons attacher avec précision l'électronique requise, malgré la courbe complexe à usiner", explique Schmid, expliquant les avantages de l'usinage tridimensionnel.

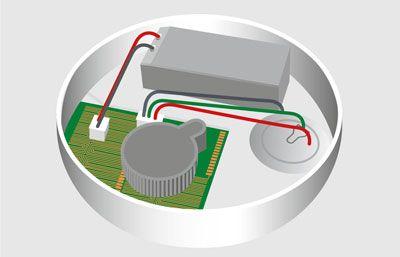

3D-MID utilisant l'exemple d'un détecteur de fumée

Les détecteurs de fumée actuels sont parfaits pour une mise à niveau technologique avec 3D-MID. Le boîtier est en plastique - les pistes peuvent être appliquées directement et remplacé par un circuit imprimé avec câble et connecteur. Même le stockage de la batterie est intégré dans le moulage. La production élimine les processus de brasage complexes et le petit nombre de composants simplifie l'assemblage. Un autre avantage est la simple intégration de fonctionnalités supplémentaires: par exemple, un commutateur capacitif est maintenant utilisé pour remplacer le commutateur mécanique précédent.

La miniaturisation de plus en plus pertinente dans la vie quotidienne

Les utilisateurs bénéficieraient à de nombreux niveaux du potentiel de la nouvelle technologie, y compris sur le plan financier. "Nous proposons non seulement une méthodologie de pointe, une expertise unique au monde, mais également une solution plus économique que de nombreuses autres sur le marché." Toutes les étapes de la production sont entièrement automatisées. Nous couvrons la chaîne de processus complète - du processus de moulage par injection au processus laser et de la galvanoplastie à l'assemblage des composants électroniques. Cela économise des coûts de transport et surtout du temps; Des économies que nous transmettons volontiers à nos clients ", explique Johannes Schmid.

Le support de composants 3D MID protège les terminaux de point de vente

Le support de composants 3D MID protège les terminaux de point de vente

Le PDG est confiant que le potentiel de développement de la technologie 3D-MID est loin d’être envisagé: "L’avancée de la miniaturisation dans tous les domaines de notre société industrielle ainsi que la tendance des connecteurs intelligents pour le secteur que 4.0 assure que la technologie 3D-MID trouvera une utilisation encore plus répandue ".